本文是一篇物流论文,笔者在对调度问题求解时,论文采用了遗传算法进行建模,通过参数设置研究获得了相对最优解,在后续的研究中可以对算法进一步改进,如对交叉、变异方式进行设计研究等,获得更优的算法。

第一章 绪论

1.1 引言

随着我国人口红利的消失以及绿色建筑理念[1]的倡导,装配式建筑在我国迅速发展。传统的现浇工艺一直以来都是我国混凝土浇筑的主要工艺。大量的建筑垃圾、建筑噪声、建筑粉尘以及高强度的劳动作业、粗放的施工工艺、较低的劳动效率有悖于国家倡导的以人为本、绿色建筑的理念。装配式建筑[2]通过厂内生产、现场吊装的生产方式,减少了施工过程中的噪声粉尘等污染,避免了大量建筑垃圾的产生,其发展成为必然。

自2016年以来,国务院及住建部多次颁布纲领性文件,明确提出发展装配式建筑的目标,即以京津冀、珠三角、长三角为重点推进地区,提出因地制宜的发展,逐步完善法律法规及技术标准、监管体系,力争10年内装配式建筑面积占新开工装配式建筑面积的30%左右。2018年住建部提出,推动BIM技术的发展与应用,积极探索并开展超低能耗绿色高品质装配式建筑范例。随着一系列政策的提出推动我国了“建筑工业化”的发展[3],各地政府积极响应,一大批预制构件厂先后建成投产,一大批装配式建筑顺利完工,以装配式住宅领域为主,协同高铁、市政公路等领域的预制构件同步发展使装配式产业得到了迅猛的发展,有效解决了当前建筑领域面临的工程安全、效率、效益、质量、环保等一系列瓶颈问题[4]。

混凝土预制构件(precast concrete:PC构件),作为装配式建筑的基础单元,其生产水平决定了装配式建筑工业化发展的速度[5]。加强对PC构件生产、PC构件产业链的扶持以及生产环节的监督管理,有利于装配式建筑的发展。生产调度作为组织执行生产进度计划的工作,可以确保生产计划顺利实现,工业企业的生产活动性质也决定了生产调度存在的必要性[6]。

1.2 国内外研究现状

1.2.1 国外研究现状

国外对生产调度以及装配式建筑的研究开展较早并且已经具备丰富的研究成果。有关生产调度的研究在过去很长一段时间内很平稳,自2013年德国“工业4.0”战略提出,将智能化引入制造业,引发了新一轮生产调度研究的热潮。有关生产调度问题的研究大概可以分为三类,即调度模型的研究、优化算法的研究和生产环境的研究。其中调度模型是实际问题的抽象数学模型,算法是求解数学模型的方法,生产环境是车间制造活动中的不确定性因素,也是建立调度模型所要考虑的因素。Guo Weifei等[8]针对装配作业车间调度问题(AJSSP),以最小化最大完工时间(makespan)为目标,提出了一种基于选择编码的有效学习交互式遗传算法(LIGA-ESE),该算法基于虚拟组件,提高了算法的收敛效率。针对生产过程中一些不可避免的动态事件,Zhang Shoujing等[9]研究了一个动态柔性作业车间调度问题(DFJSP),考虑了新作业到达、机器故障、作业取消和作业加工时间变化四个动态事件,设计了一种基于蒙特卡罗树搜索算法(MCTS)的重调度方法。Francesco Zammori等[11]研究了m台机器上n个工件的流水车间调度问题,以工件的加工时间和工件的重量为主要约束,工件的故障次数为次要约束,利用神经网络算法,以最小化最大完工时间和平均加权时间为目标,获得了最优作业序列。空闲时间、等待时间直接关系到机器的利用率和作业流量,Kathrin Maassen等[11]综合考虑核心空闲时间及核心等待时间对调度规则进行了创新。Santiago[12]从恶化因子进行分析,研究了制造系统本身没有出现问题,相反资源恶化,如手工密集型企业工人的疲劳,并进行了建模求解,为流水车间调度问题中恶化因子的影响提供了见解。

第二章 预制构件生产线布局及物流分析

2.1 预制构件厂功能分区

本文以X预制构件厂为例进行问题研究,该预制构件厂建筑面积为5.04万㎡,堆场面积为10万㎡,整体如图2-1所示。根据功能进行分区,可以将该构件厂分为生产区与堆场两部分。预制构件的生产主要在生产区车间内完成,该车间内配置多条智能化生产线,对生产线建立了集数据采集、流程传递、综合管理的智能工厂管理平台,采用了高效混凝土搅拌设备、钢筋自动化加工设备、智能原材仓储设备、智能传感与控制设备等自动化智能化生产设备,经过合理布置及工序的合理安排,实现了多种智能化、自动化设备协同联动,提升了预制构件生产效率和构件质量。户外堆场主要用于完工构件的存储,配备吊装设备实现构件移动。

为使得管理层与操作层之间的信息及时交流,预制构件厂在车间引入了MES系统,以避免计划层与执行层的脱节。该系统具备人力资源管理、生产资源管理、产品数据管理、数据采集及工序安排的功能。其中数据采集系统通过对车间生产过程中产生的各种现场实时数据进行收集、整理,为MES系统生产计划推进、设备跟踪、进度跟进、物料监控、产量分析、维护历史记录和其他管理子系统的实现提供了基础,数据采集系统在整个MES系统中占有非常重要的地位,也是维护车间正常运行的关键。

2.2 预制构件厂生产线布局

2.2.1 预制构件厂车间布局

X预制构件厂车间由3条可移动式综合性生产线与3条模台固定式生产线构成,车间整体布局如图2-2所示。预制构件厂是按照产品原则与工艺原则相结合进行工厂布置的。

其中,模台固定式生产线是按照工艺布置原则进行生产线布置的。工艺布置原则又称为功能布置原则,是一种按功能对生产线设备进行分区的布置形式。根据构件的加工工艺,模台固定式生产线设有搅拌与供料区、生产区、修补与成品运输区,每个分区由对应功能的机器完成相应工艺。按照工艺布置原则进行生产线布置,可以减少设备数量、降低设备投入、提高设备利用率等。

移动式综合生产线按照产品布置原则进行生产线布置,产品布置原则又被称为装配线式布置原则,是一种根据产品工艺流程来安排工作过程或设备的方式。移动式综合生产线根据构件从原料状态(混凝土)到构件养护成型进行吊装运输的过程对车间内生产线进行布置,可以保证工厂内物流相对流畅、生产周期缩短、生产在制品存放量减少,生产计划可控。

第三章 基于改进GM(1,1)预测模型的时间预测 ................................. 18

3.1 预制构件工序时间分析 ..................................... 18

3.1.1 预制构件供料过程工序分解 ................................ 18

3.1.2 作业时间研究 ........................... 19

第四章 预制构件车间的物料调度..................................... 35

4.1 预制构件车间调度问题概述 .............................. 35

4.2 布料车行驶路径规划 ............................. 36

4.3 遗传算法与调度 ................................ 37

第五章 基于MATLAB GUI的混凝土布料车调度系统搭建 .......................... 48

5.1 调度系统功能需求分析 ........................................ 48

5.2 调度系统框架构成 ..................................... 49

第五章 基于MATLAB GUI的混凝土布料车调度系统搭建

5.1 调度系统功能需求分析

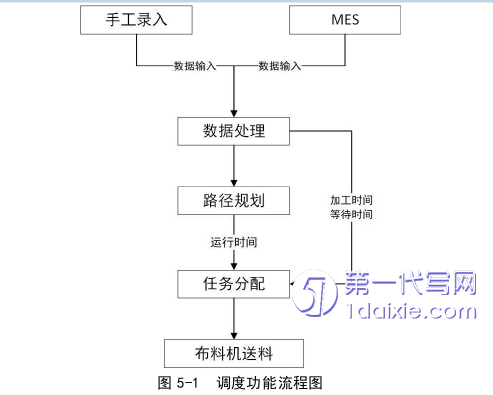

完成布料车调度首先需要将手工录入与MES系统中收集到的数据进行处理,预测各个工序步骤所需时间,处理结果可以作为路径规划与任务分配的数据基础。通过时间分析求得任意两点间最优路径规划,获得路径规划时间表。最后通过算法设计结合获得的时间数据与路径规划表进行任务分配,完成布料车调度。根据预制构件车间对调度系统的需求,整个调度系统需要具备数据处理功能、路径规划功能、任务分配功能,该系统实现调度功能的流程图如图5-1所示。

第六章 结论与展望

6.1 结论

本文以X预制构件厂生产过程中的物料调度为研究对象,对构件生产线及生产工艺进行了分析,明确了生产过程中物料供应系统存在的布料车调度问题,结合生产数据信息,通过算法对布料车调度问题进行了设计求解,并运用MATLAB进行了调度系统的搭建。本文研究得出以下结论:

(1)对X预制构件工厂布局及生产工艺进行了分析研究,通过Petri网对车间物料供应系统进行了建模,明确了物料供应系统中涉及到的设备及各设备发挥的功能,得出布料车合理送料安排是物料供应系统的有效运行的关键。

(2)对布料车布料过程进行了工序分解,并对各工序进行分析,发现布料车在布料过程中受人为因素影响。根据人为因素对布料时间进行了划分,对受人为因素影响较小的数据通过定量分析、时间研究获得,而对受人为因素影响较大的时间通过算法进行预测。为进一步提高预测精度,在传统GM(1,1)预测模型的基础上进行改进,通过改进背景值及残差修正使预测结果更精准,为调度奠定了数据基础。

(3)建立适用于预制构件厂布料车调度的模型。在路径规划分析基础上运用遗传算法实现了布料车的调度。基于路径规划获得布料车在各工位之间的最短运行时间矩阵,为布料车调度提供数据支持。设计了适用于多台布料车对多个工位的基于遗传算法的调度模型,模型中采用双层编码形式,以布料车工作时间最短、以布料车等待时间为约束设立适应度函数,有效保证了混凝土物料的新鲜程度。通过MATLAB对算法进行了求解,证明了算法的可行性。

参考文献(略)