本文是一篇模具毕业论文,笔者经过研究,得出相关结论如下:(1)热力学计算得到渣-金反应平衡 w[Al]含量和平衡 w[Si]含量呈正相关,函数关系为4/3w[Si] 20.7057w[Al]。(2)电极中[Si]含量为 0.97 %时,[Al]含量为 0.014 %时,[Si]与 Al2O3 反应的吉布斯自由能为-11 KJ/mol,[Si]参与了 Al2O3 的还原反应,反应自发进行。

1.绪论

1.1 研究背景

H13 钢是 C-Cr-Mo-Si-V 马氏体型模具钢,由于 H13 模具钢良好的淬透性、韧性、抗热裂纹能力及耐磨损等工艺性能,是当前国内外应用最广泛的模具钢种之一,广泛应用于制造热挤压模具、压铸模具等工业领域。H13 模具钢工作条件一般都非常苛刻,使用过程中承受着磨损、热疲劳、冲蚀、应力腐蚀等物理化学影响。电渣重熔是制备 H13 模具钢的一种有效工艺,由于电渣重熔冶炼过程现场保护气氛不完善,会导致钢锭增氧。其氧的来源有三个方面:1)自耗电极中的不稳定氧化物,2)自耗电极的氧化铁皮,3)造渣材料中带入的不稳定氧化物。从而影响电渣重熔过程对 H13 模具钢的精炼过程。Al 作为强脱氧剂在电渣重熔生产中被大量使用,因 Al 密度和熔渣密度十分接近,导致脱氧剂 Al 在熔渣表面被大量氧化,使渣池中脱氧剂 Al 的量加入不当,进而造成脱氧剂 Al 理论加入值与实际加入值不符,最终影响钢液中的氧含量。金属熔池中的氧含量升高就加剧合金中易氧化元素(如[Al]和[Si])的烧损和重熔锭成分分布不均匀等现象[1-2]。这会使得重熔后钢锭的偏析加剧和夹杂物数量增多,电渣锭均匀致密变差,钢的力学性能降低,特别对纵、横向以及中心和边缘的性能差异有明显的影响。此外,重熔后钢的热塑性变差,成材率降低。

研究[3]表明,保护气氛下使用多元渣系可以生产头尾[Al]、[Si]元素含量偏差非常小的电渣锭。由于 H13 模具钢材质的结构和成分复杂,电渣重熔时应该根据具体钢种的成分选择渣系和脱氧剂加入的量,尤其对于含有[Al]、[Si]元素的要求比较高的模具钢。电渣重熔模具钢生产过程中会出现每一炉所使用的自耗电极[Al]、[Si]元素的含量都不一致,针对这种情况,重熔过程中渣系应该按照不同自耗电极[Al]、[Si]含量添加适量的脱氧剂。但是,当前的电渣重熔过程中针对一种特定的产品,所使用的都是根据前人的经验。在脱氧剂加入量之上乘以一个比例系数,忽略了脱氧剂在渣中大量氧化等问题。现阶段缺乏脱氧剂 Al 调整的理论依据,所以研究脱氧剂氧化等问题和脱氧模型中脱氧剂吨钢占比对合金中[Al]、[Si]元素的变化规律就显得尤为重要。

1.2 研究目的及意义

本研究选用五元渣系 CaF2-CaO-Al2O3-FeO-SiO2、H13 模具钢和脱氧剂 Al 为研究对象。通过熔渣离子分子共存理论,建立[Al]、[Si]元素变化的热力学模型,研究熔渣组元含量变化对[Al]、[Si]元素的影响规律;通过实验得出脱氧剂被空气的氧化量与氧化时间之间变化规律;基于上述研究,依据反应体系的平衡常数质量作用浓度和原子质量守恒,建立脱氧剂 Al 吨钢占比的脱氧模型,从而精准控制钢中[Al]、[Si]元素含量,提高 H13 模具钢的冶金性能。为冶炼更加优质的洁净钢提供理论依据。

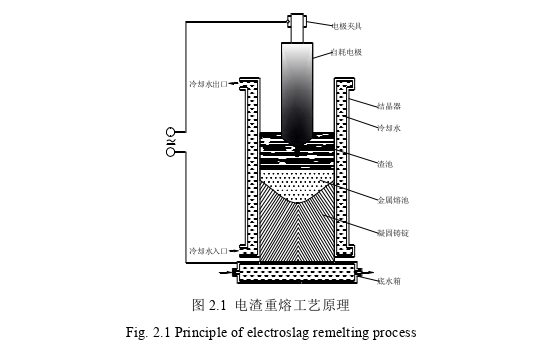

自耗电极受热熔化形成金属小液滴在穿过渣池的过程中会有发生一系列的物理化学反应发生,可以降低金属中的氧含量和非金属夹杂物。重熔过程中金属熔池不断向上移动,重熔锭自下而上逐渐凝固,在结晶器内壁和钢锭之间形成一层保护性渣壳,使钢锭表面平滑光洁,而且大幅度降低了径向导热,有利于自下而上的顺序结晶,继而改善钢锭的结晶组织[5-7]。

2. 文献综述

2.1 H13 模具钢特点及冶炼方式

2.1.1 H13 模具钢特点

H13 钢是 C-Cr-Mo-Si-V 马氏体型模具钢,由于 H13 模具钢具有较高的性价比及工艺性能,是目前国内外应用最广泛的模具钢种之一。在淬硬条件下具有较高韧度,优良的抗热裂纹能力,一定程度上不会产生热疲裂纹等性能。因此用其制作的模具生产的压铸件外观和质量相较于其他模具钢有很大提升。当使用温度不超过 600 ℃时有良好的冷热疲劳性能和比较髙的使用寿命[1],H13 模具钢广泛应用于制造热挤压模具、压铸模具、热切边模、热锻模和热冲孔模具等工业领域。另外,它还可以用于制作航空航天工业上的重要部件。H13 模具钢应用的工作条件一般都非常苛刻,生产过程中承受着磨损、热疲劳、冲蚀、应力腐蚀、表面热焊合等物理和化学的作用冲击,严重影响其组织和性能[2]。电渣重熔工艺生产是生产 H13 模具钢的一种有效工艺,为进一步提高钢的洁净度、均匀致密度等性能,目前普遍采用电渣重熔生产 H13 模具钢。H13 模具钢经电渣重熔精炼后使得夹杂物数量减少,电渣锭均匀致密度增强,钢的力学性能升高,此外,还使重熔后 H13 模具钢的热塑性和成材率升高。

2.1.2 电渣重熔的基本原理

2.2 电渣重熔过程中氧的来源及脱氧的研究现状

2.2.1 电渣重熔过程中氧的来源

在电渣重熔过程中氧的主要来源有三个方面,熔渣、自耗电极及自耗电极的氧化和熔池中的不稳定氧化物。为了减少钢液中的氧含量降低重熔气氛中的氧分压,氧在重熔锭中的溶解度非常小绝大部分以夹杂物的形式存在。为了提高钢的性能优良,必须减少夹杂物的数量。

电渣重熔过程中由于高温环境,在没有外加脱氧剂的境况下致使其电渣产品不合格,多余的氧会生成大颗粒夹杂、降低耐腐蚀性和耐磨性性,进而影响重熔钢的寿命。为了提高钢液的洁净度,工厂常用脱氧剂 Al 将其除去。基于反应体系内总的化学反应和传质模型,分析了电渣重熔脱氧过程中 Al-Ca 之间的关系:低氧位下,用 Ca 作为脱氧剂可以使电渣锭中的[Al]含量升高,其不存在氧化物夹杂从熔池中上浮去除的过程。中间氧位下(0.4~0.6wt %(FeO)),Ca 和 Al的脱氧效果相同[10-15]。

侯栋[6]通过建立热力学模型和实验验证得出在不考虑生成夹杂物的类型时,得出使用 Al 脱氧可以使 FeO 含量降低到极限值 0.04 %。与其他脱氧剂相比具有渣系稳定和氧势的控制力强等优点。脱氧剂 Al 的加入量影响着钛元素的烧损,脱氧剂 Al 加入的量过多时,渣中氧化铁非常低致使钢液中的[Al]含量增加,通过理论值与实验值相验证,Al 的加入量为 0.15 %时,钛含量变化小。杨海森[16]等人发现电渣重熔过程中氧含量的变化与渣系的选择有关,为保障较低的氧含量可以在一定程度上降低(Al2O3)的量,同时还提出了(Al2O3)的逆向反应使钢液中氧增加。

3. 电渣重熔过程中铝、硅元素变化的热力学模型............................12

3.1 模型的建立和动态求解过程.................................. 12

3.2 H13 模具钢元素变化的热力学分析....................................15

4. 电渣重熔过程中脱氧剂的烧损............................36

4.1 实验设计............................................... 36

4.1.1 铝渣界面的实验方案.................................... 36

4.1.2 Al 被空气氧化量的实验方案.......................................37

5. 电渣重熔过程中熔渣的脱氧模型.................................42

5.1 脱氧模型的建立....................................... 42

5.1.1 渣系和钢的成分............................................. 42

5.1.2 Al 脱氧模型.............................................42

5. 电渣重熔过程中熔渣的脱氧模型

5.1 脱氧模型的建立

5.1.1 渣系和钢的成分

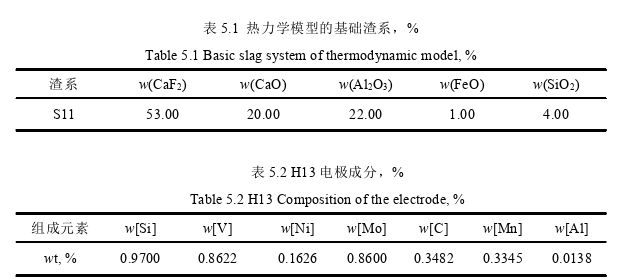

五元渣系 CaF2-CaO-Al2O3-FeO-SiO2 见表 5.1,H13 电极原始成分表 5.2。

本实验的加热装置示意图如图 3.10 所示,某厂冶炼 H13 的电极 15 g,脱氧剂 Al 的用量为吨钢所占比的 0、0.04 %、0.08 %、0.1 %:

(1)将质量为 15 g H13 模具钢钢样和 30 g 实验渣样+脱氧剂 Al(脱氧剂Al 的用量依次为吨钢所占比的 0、0.04 %、0.08 %、0.1 %)分别放入上部分 Al2O3坩埚中和下部分内衬钼片的 MgO 坩埚中、MgO 坩埚中,外套 Al2O3 坩埚,随后将坩埚放入二硅化钼炉中加热。按照管式炉操作步骤运行程序,升温开始时炉内处于氩气保护状态,氩气流量为 1000 mL/min;

(2)温度升到 600 ℃时增加氩气流量,氩气流量为 2000 mL/min;

(3)炉内温度到达目标温度 1600 ℃后,保温 60 min,确保熔渣与钢样达到动态平衡,程序降至室温后,钢样编号和渣样编号分别为 g11 和 z11;

6. 结论

本文选用五元渣系 CaF2-CaO-Al2O3-FeO-SiO2,建立五元渣系元素烧损的热力学模型。研究自耗电极[Al]、[Si]元素和对应氧化物之间的关系;探究电渣重熔过程中熔渣中各组元对 H13 模具钢[Al]、[Si]元素的变化规律以及脱氧时间与脱氧剂 Al 氧化量的关系;建立 H13 模具钢渣-金反应过程脱氧剂 Al 吨钢占比的脱氧模型,得到钢中[Al]和[Si]与脱氧剂 Al 吨钢占比之间的变化规律。相关结论如下:

(1)热力学计算得到渣-金反应平衡 w[Al]含量和平衡 w[Si]含量呈正相关,函数关系为4/3w[Si] 20.7057w[Al]。

(2)电极中[Si]含量为 0.97 %时,[Al]含量为 0.014 %时,[Si]与 Al2O3 反应的吉布斯自由能为-11 KJ/mol,[Si]参与了 Al2O3 的还原反应,反应自发进行。

(3)w(FeO)从 1 %增加到 7 %过程中,[Al]含量的减少量达到 0.064 %,[Si]含量的减少量达到 0.236 %。

(4)w(SiO2)从 1 %增加到 7 %时,[Al]含量的减少量达到 0.061 %,[Si]含量的减少量达到 0.126 %。

(5)Φ 8mm 的铝球,1873 K 下,氧化时间与大气气氛下 Al 的氧化量之间的关系为0.39166y4. 85018t。Al 在熔渣表面形成 Al2O3 结壳,阻止 Al 被空气进一步氧化。

(6)当脱氧剂 Al 的吨钢占比从 0 增加到 0.1 %过程中,w[Al]和 w[Si]质量分数分别增加了 0.051 %和 0.88 %。

(7)根据 H13 模具钢的成分要求,特定渣系结合脱氧剂 Al 在钢中吨钢占比的变化规律,得到合适的脱氧剂 Al 在钢中吨钢占比量为 0.08 %~0.1 %。

参考文献(略)