本文是一篇留学生论文,笔者运用双手操作分析法和 5W1H 分析法优化瓶颈工序脚口个性化,缩减瓶颈工序作业时间。分别建立第Ⅰ类和第Ⅱ类生产线平衡问题的 0-1 整数规划模型,利用 LINGO 求解,得到作业元素组合优化方案。最后,通过推行 6S 管理强化组织规范性,推行 TPM 管理改善生产设备问题。

第 1 章 绪论

1.1 研究背景和意义

1.1.1 研究背景

在科技经济飞速发展的当今社会,人们对物质的需求正向多元化发展。为满足市场多样化的需求,企业不断自我更新,开始采用国内外先进的生产技术和管理理念[1]。一个高效的生产系统意味着拥有较高的生产效率。企业在进行生产效率的提升时,倾向于将生产作业分解成一条条流水线,形成一种不断分割且连续的多工序生产线的作业方式。这种流水线生产模式存在一些弊端。当整个生产过程被分成几个部分时,各部分状态不同,也就是各工序操作内容不同,会导致操作时间不一致。生产线上在制品的堆积将会导致相邻工序出现空闲等情况,影响产品的生产周期[2]。因此企业会用工业工程中的方法来测定工序标准时间,通过生产线的平衡率来了解生产线系统工序安排的合理性。生产线的平衡率高,就意味着必须对生产线上的每个生产工序进行科学合理的安排,使每道工序的作业时间尽可能接近,同时维持在这个相近的水平。

中国传统制造业正朝着高质量的方向发展。服装行业作为其中之一,在中国就约有 12 万个,约占中国工业增加值的 8%[3]。但是,我国服装行业的发展起步相对较晚,很多企业的智能化水平还处于较低水平,且大多都按照以往的经验进行生产安排和企业管理。现阶段,服装市场日益激烈的竞争和顾客逐渐多样化的需求,向企业提出了新的挑战。许多服装企业对如何提高劳动生产率进行了深入的探讨[4-5]。

S 公司是一家生产各种牛仔夹克和牛仔裤的牛仔服装企业。现阶段,S 公司生产车间内的工艺装备较为完善,且大多数员工都可以熟练掌握基本的缝纫操作技能,但是 S 公司的管理方式较为落后,现阶段的生产方式无法满足企业日益增长的订单需求。企业的生产效率低,生产线上部分设备的空闲率很高,会给企业造成经济损失。因此企业不能再坐以待毙,按照以往的习惯和经验组织生产,必须采取一系列方法和手段优化企业生产线,以满足日益多元化的竞争需要,适应企业经济的快速发展。本文的研究问题就是在这样的背景下产生的。本文选取 S服装企业某产品生产线作为研究对象,运用工业工程的思想和方法识别产线问题,进行企业生产线平衡优化研究。

1.2 国内外研究现状

1.2.1 国外研究现状

(1)工业工程方法

工业工程方法是对各学科的知识、技术、原理和方法进行综合运用,对生产现场包含的各类材料设备等资源信息组成的集成系统进行细致全面的分析、设计、改善和实施的工程技术[6]。

Rogers S(2004)讨论了如何消除生产过程中存在的浪费现象,利用价值流分析和看板管理来改进企业生产线目前存在的问题,同时提出一系列措施以达到持续改进[7]。

Ahmad A(2011)针对生产装配线中存在的浪费的行为,运用价值流的理念,对其提出改善方案并进行实施,最终达到减少和消除浪费的效果[8]。

Venkataraman K、Ramnath B V(2014)等将曲轴制造生产线作为研究对象,分析曲轴的制造过程以及整个系统运行过程中的决策,并实施精益生产线的平衡改进,使生产过程更加合理,提升了装配线产能[9]。

Dar-Wei(2016)等人运用人因设计原理和工业工程方法,提高了用药托盘选药的准确性和速度[10]。

Biotto C(2017)等人从多个方面对生产线设计的相关理论进行表述,同时提出,在企业生产线设计的过程中,需要被特别关注的要素包括生产节拍、工艺流程等[11]。

K Syahputri(2018)等研究自卸车的生产线,通过工业工程方法减少瓶颈工序的作业时间,将生产平衡率从 46.14%提升到 80.82%[12]。

第 2 章 相关理论及方法综述

2.1 工业工程技术方法

2.1.1 鱼骨图分析法

在工业工程中,若已知目前存在的问题或不足,则通常利用鱼骨图分析的方法来找出造成问题发生的根本原因。鱼骨图设计简单实用,同时又具有透彻、直观的特征。鱼头部分为目前出现的主要问题以及缺陷,也就是后果,由鱼骨向外侧延伸而长出鱼刺,并按照可能性给出问题的可能原因,以解释每个原因如何影响其后果[53]。鱼骨图的一般形式如图 2-1 所示。

工业工程通过作业测定来定义标准操作时间,从而帮助作业人员提高时间的利用率,实现作业空闲率的降低。在对现场操作人员的动作时间进行监测和记录时,可以选择直接观察或间接观察,在根据相应标准确定评比系数及宽放率之后,计算标准时间。也可以首先获得多个动作元素的标准时间,再将这些作业元素的标准时间相加,最终得到一个恒定的时间,即工序标准时间[55]。在各种测量工作时间的方法中,最常见有效的检测方法是秒表时间研究。观测人员需要使用一台秒表或者其他电子计时器作为计时工具。首先观察操作人员的操作状态,接着在一段时间内,利用秒表直接、不间断地测定操作人员完成操作所需的时间。

2.2 生产线平衡的相关知识

2.2.1 生产线平衡的定义

生产线平衡是一种优化生产线时常用的技术手段和方法。一条连续生产线上包含多道工序,且每道工序的作业负荷不等,生产线平衡通过调整作业负荷,减少和消除工位之间的等待浪费,使各工序时间尽可能平均。生产线平衡这一概念已渐渐被人们熟知,企业在连续生产中出现的大部分问题,都可以借助产线平衡来解决。如果已知某些事件或动作不能为企业创造价值,那么就可以通过消除这些可以消除的浪费,来达到生产线优化的目的,最终能够真正做到企业本身利益的最大化。国内各大公司也逐渐开始引入技术人才,针对企业实际情况,为企业进行生产线的平衡与优化研究。

2.2.2 生产节拍的定义

生产过程的“节拍”是指连续完成两批相同产品或服务(包括一组)之间的时间间隔[55]。精确的节拍是确保生产线的生产节奏稳定的基础,如果节拍不准确,就可能会给整条生产线带来严重的资源浪费。生产线工艺流程中,通常把节拍时间最长的环节称为“瓶颈”。企业的日产量与瓶颈工位的作业时间密切相关。瓶颈工序的存在就像是木桶原理中的最短板,在自身存在不足的同时,还会影响到其他环节的生产,从而影响整个生产线的产出速度。一旦没有及时的优化与完善,瓶颈问题将制约整条流程的行进速度,并且也可能会导致其他各类生产线问题的出现。

第 3 章 S 公司 T 产品生产线概况及不平衡原因分析..................... 17

3.1 S 公司概况...........................17

3.2 S 公司 T 产品生产线概况................................ 18

第 4 章 S 公司 T 产品生产线布局优化................. 39

4.1 生产线布局优化..................................39

4.1.1 物流关系分析.............................39

4.1.2 非物流关系分析..................................42

第 5 章 瓶颈及平衡问题优化方案.................................59

5.1 瓶颈工序优化.....................59

5.1.1 双手操作分析.............................59

5.1.2 优化效果分析.................................62

第 5 章 瓶颈及平衡问题优化方案

5.1 瓶颈工序优化

5.1.1 双手操作分析

通过对瓶颈工序进行操作分析来优化瓶颈。对 S 公司 T 产品生产线进行现场调研,观察瓶颈工序作业人员的详细操作过程,考虑相关操作配置、材料、设备的配置和布局,改进操作人员的操作方法,实现操作方法的合理化。

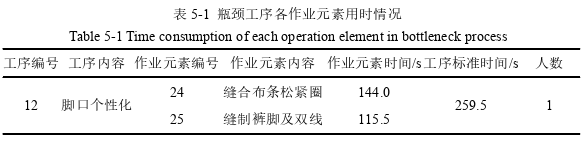

通过第三章 Flexsim 仿真模型的运行,发现运行结果显示处理率最高的是 12号工位脚口个性化,高达 93.8%。脚口个性化各作业元素用时情况如表 5-1 所示。

结论

本文以 S 公司 T 产品生产线为研究对象,主要运用 SLP 方法、双手操作分析法、5W1H 分析法、系统仿真和 0-1 整数规划等方法对 S 公司 T 产品生产线进平衡优化研究。得出以下主要结论:

(1)对 S 公司 T 产品生产线进行现场调研,收集 T 产品生产线的相关信息。了解整条生产线的现场布局和工艺流程,对作业元素进行清晰划分。利用秒表测时法测定工序标准时间,计算生产线平衡率,平衡损失率和平滑性指数。通过鱼骨图分析以及访谈法整理分析 S 公司 T 产品生产线不平衡的主要原因,主要集中在生产现场布局、瓶颈工序作业、作业分配和现场管理 4 个方面。

(2)针对生产现场布局不合理造成的运输路线迂回重复、无效移动等问题,运用 SLP 方法重新安排生产现场的布局。对优化前后的布局利用 Flexsim 进行了仿真验证。仿真结果表明利用 SLP 方法能够合理地优化生产车间布置,提高生产效率。

(3)运用双手操作分析法和 5W1H 分析法优化瓶颈工序脚口个性化,缩减瓶颈工序作业时间。分别建立第Ⅰ类和第Ⅱ类生产线平衡问题的 0-1 整数规划模型,利用 LINGO 求解,得到作业元素组合优化方案。最后,通过推行 6S 管理强化组织规范性,推行 TPM 管理改善生产设备问题。

(4)利用 Flexsim 软件建立优化前和优化后的仿真模型,收集各工位的处理率和空闲率,结合生产线平衡前与平衡后的各类指标对比,验证了优化方案的合理性。

参考文献(略)