本文是一篇模具毕业论文,本论文通过调整溶液的表面张力来控制氢气泡的析出位点,从而成功制备了具有毫米级锥孔结构的镍层。结果表明:利用 SDS 调节溶液表面张力,在 SDS浓度为 0.005 g/L 的溶液中,电沉积得到了基体微孔处都出现锥孔且其他区域针孔缺陷较少的沉积层。沉积层中成孔的基本原理为:电镀溶液具有较高的表面张力,不能润湿基体上的微孔,沉积时析氢反应产生的微小气泡与微孔中残留的气体合并,使微孔中的气体随着电沉积逐渐“长大”成气泡,金属以该气泡为模板沉积,使得在沉积层中出现锥孔。

第 1 章 绪论

1.1 引言

具有高比表面积和形貌可控的金属材料在催化[1]、传感[2]、能量[3][4]等领域有着重要的应用。高比表面积的材料能够被更充分有效地使用,尤其是在使用贵重金属时,材料纳米级的精细结构与发生在其表面的过程(如催化)的活性高度相关。

使用电沉积方法,在水溶液体系中制备高比表面积的材料是十分便利的,通过调节不同的沉积条件可以控制金属材料的沉积行为[5]和成核机制,以此控制金属材料的表面形貌及晶粒大小[6]。在水溶液电镀液体系中,当阴极具有足够过电位时 H+被还原成 H2,在阴极上持续产生并脱附的氢气泡作为金属电沉积过程中的动态模板,金属在气泡的周围的沉积导致沉积层中出现密集的孔隙,这使得金属材料具有较高比表面积。

在过去几年里,人们对多孔金属的关注越来越多,并附以各种后处理方法,以提高沉积材料的关键应用性能。电沉积制备多孔材料的通用性和简单性,加之对可靠的多孔薄膜的持久需求,相信在不久的将来,该技术将继续发展。

1.2 动态氢气泡模板法(DHBT)

1.2.1 DHBT 法机理

在水溶液中电沉积金属时,当阴极过电位够高时,溶液中的部分离子将被还原产生气体,这是 DHBT 技术的前提。因此,要理解 DHBT 技术,就需要基本了解电极表面气泡产生的机理,以及对金属生长的影响,这与电极材料和具体的实验条件相关。

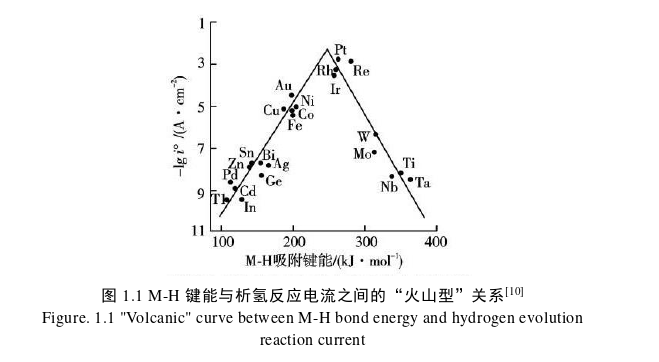

H2 的演化速率随基体金属和交换电流密度变化的趋势已被广泛研究[9],根据实验交换电流密度与氢化学吸附能的函数绘制出 “火山曲线”(图 1.1),该曲线揭示电沉积金属的交换电流密度从快到慢为(logi0/A·cm-2) Pt(-3.1)>Pd(-3.0)>Ni (-5.21)>Cu(-5.37)>Au(-5.4)>Ag(-7.85)。该图说明在一定过电位时,不同金属沉积时产生的 H2速率变化。

Vogt[11]、Diez 和 Tawfik[12]研究了在极化电极上控制 H2演化的过程,从电极表面产生气泡基本涉及三个步骤:成核、生长和脱离。公式(1.1)电化学生成的氢气既可以溶解到溶液中,也可以流动到气泡的液-气界面,然后结合在一起,从而使气泡生长。气泡在表面停留时间内仍与电极接触,气泡一直生长,生长过程中接触角逐渐减小,直至脱离。气泡的停留时间和尺寸大小受到气泡相互结合能力和生长表面的表面能的影响,而表面能取决于形貌、材料和过电位,目前仍未完全理解[13, 14]。

第 2 章 电沉积制备含锥孔的镍层

2.1 引言

在搪塑成型高分子产品的过程中,需要将粉状物料倒入带有纹理的模具,粉料在模具表面被烘熔后倒出余料,然后将模具壁上烘熔的物料继续加热熔融,成型出形状和表面纹理,成型温度高,能耗大,生产效率低。阴模成型是一种新兴的高分子产品成型方法,该方法使用内部分布有微通孔的阴模,其成型面刻有皮纹图案,将加热后的光滑的膜料放置在成型腔内,通过微通孔吸真空成型出基本形状和表面纹理,成型温度低,生产效率高。

因此,如果在搪塑模具上制出微通孔,以其进行阴模成型,即可解决搪塑成型工艺缺陷。搪塑模具一般由金属镍电铸制备,电铸层的不同部位厚度不一,加之形状复杂,难以用机械加工在其上制出微孔。有文献报道,电沉积镍时,当基体上存在微孔或微裂纹时,或溶液中润湿剂含量较少时,在沉积层中易出现全针孔。全针孔是一种贯通沉积层的孔,孔径起点小末端大,由气泡一直附着在阴极上,金属以其为模板沉积所致,通常被视为电沉积缺陷。本文利用该条件下的气泡模板来制备含通孔的镍层,以期应用于可阴模成型的电铸镍模具的制备。

2.2 实验设计

2.2.1 实验材料与设备

实验原料:Ni(NH2SO3)2·4H2O,电镀级,由吉林弗兰达科技股份有限公司生产。NH2SO3H 由西陇化工股份有限公司生产,分析纯。NiCl2由北京化工厂生产,分析纯。H3BO3 由北京化工厂生产,分析纯。C12H25SO4Na 由西陇化工股份有限公司生产,分析纯。黄铜片 100 mm×65 mm×0.2 mm,深圳市斗光公司生产。阳极镍饼,加拿大 Inco 公司生产。

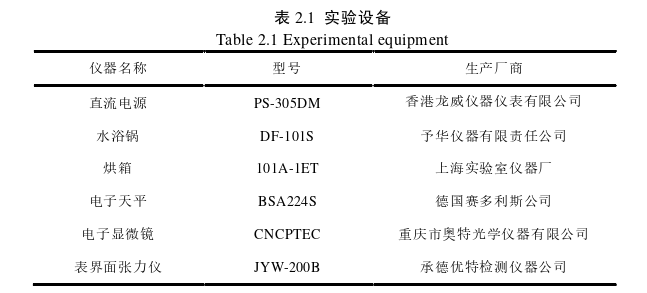

实验设备信息如表 2.1:

第 3 章 具有合并孔结构的 3D 多孔镍层的制备 ............................... 33

3.1 引言 ................................... 33

3.2 实验设计 ................................. 33

第 4 章 结论................................. 49

第 3 章 具有合并孔结构的 3D 多孔镍层的制备

3.1 引言

目前的研究中,DHBT 法制备的多孔铜材料有着高比表面积、随沉积层生长孔与孔叠合的良好结构,使得一些研究人员以该方法制备的多孔铜材料为骨架,在其表面沉积具有催化效果的金属及合金而制备出优良化学性能的材料。其中复合的金属中就包括镍,镍对许多化学反应有着催化效果,是一种廉价优质的催化剂,但目前的研究中 DHBT 法制备的镍材料孔结构单一[20, 24, 83],多为二维结构,没有如多孔铜材料那样具有良好的叠合孔结构,这个缺点限制了多孔镍材料的应用。

在利用氢气泡动态模板法制备多孔金属材料的研究中,高电流密度(1.000-3.000 A/cm2)和充足的质子源(无机酸、氯化铵)都利于氢离子在阴极被还原生成氢气,阴极上持续产生并脱附的氢气泡作为金属电沉积过程中的动态模板,使得沉积层出现不同的形貌。本论文的第 2 章实验中,沉积电流密度较低,在整个沉积过程中,金属沿着气泡的表面沉积,为气泡提供了额外的附着区域,使得气泡在较大尺寸下也未发生脱附,而且基体上微孔距离相近时其上附着的气泡会发生合并。受到该现象的启发,本章根据沉积条件的变化导致气泡行为的不同,探究制备了具有合并孔结构的 3D 多孔镍层。

第 4 章 结论

本论文利用氢气泡模板法制备了两种新型孔结构的镍层。一种是含锥孔结构的镍层,可用来制备具有真空成型功能的镍模具。另一种是具有合并孔结构的3D 多孔镍层,其 3D 结构可增加材料比表面积,提高了多孔镍材料的催化性能。主要结论如下:

(1)通过调整溶液的表面张力来控制氢气泡的析出位点,从而成功制备了具有毫米级锥孔结构的镍层。结果表明:利用 SDS 调节溶液表面张力,在 SDS浓度为 0.005 g/L 的溶液中,电沉积得到了基体微孔处都出现锥孔且其他区域针孔缺陷较少的沉积层。沉积层中成孔的基本原理为:电镀溶液具有较高的表面张力,不能润湿基体上的微孔,沉积时析氢反应产生的微小气泡与微孔中残留的气体合并,使微孔中的气体随着电沉积逐渐“长大”成气泡,金属以该气泡为模板沉积,使得在沉积层中出现锥孔。锥孔的形貌受溶液 pH、溶液搅拌速度和电流密度的影响:以添加氨基磺酸降低电镀液 pH 的方法可以增强析氢反应,但阴极上气泡生长过快易脱附;提高电沉积时的溶液搅拌速度和电流密度都会使沉积层中的锥孔增大;此外,基体上制出的微孔之间的距离过小时,附着气泡彼此竞争捕捉微气泡,使得电沉积层中锥孔变小。

(2)采用高、低电流密度结合的方法制得了具有合并孔结构的 3D 多孔镍层。电沉积镍时,随着电流密度的增加,镍离子的沉积速度与气体析出速度的比值降低,这导致不同电流密度下沉积层形貌的不同。高电流密度时,沉积层中出现密集的气体析出活性位点,沉积层呈密集孔状结构;低电流密度时气体析出位点减少,气泡缓慢长大易于合并。结果显示,在含 0.2 M 氨基磺酸镍和 3 M 氯化铵的溶液中,先以 1.000 A/cm2 的电流密度沉积 120s,然后以 0.025 A/cm2 的电流密度沉积 10 h 可制得具有合并孔结构的 3D 多孔镍层。对比光滑镍层、二维多孔镍层和合并孔结构 3D 镍层的在碱性环境的电解水析氢效果,3D 镍层对析氢反应有着较好的催化效果。

参考文献(略)