本文是一篇工程硕士论文,本文设计了一种椭圆形套管-管翅式换热器,并且搭建了一套完善的实验系统,通过实验分析了迎面风速、喷淋密度、湿球温度、循环水温度、冷却水流量变化时对其传热传质性能的影响规律,得到了本实验系统的最佳运行参数。

第一章 绪论

1.1 课题研究背景

进入新世纪以来,随着我国经济建设不断取得突破、城市人口的激增和城区面积的扩张,各种大城市问题也日益凸显。为了缓解城市交通拥堵和汽车尾气污染等问题,国内的许多城市都开始规划轨道交通,地铁作为城市轨道交通重要组成部分,因具有舒适、便捷、高效等优点而得到快速发展,同时对于优化城市资源、调整城市布局、加速城市化进程也具有重要意义。目前我国的地铁建设速度已经步入高速发展时期,截止到 2020年 12 月底,我国总计 45 个城市开通地铁,总运营里程数突破了 6300 km[1]。

研究表明,我国地铁系统的年耗电量占全国耗电量的 5%,而通风空调系统运行能耗在地铁总能耗占比为约为 25%~35%,其能耗仅次于列车牵引能耗[2]。当前的地铁空调系统多为水冷式冷水机组+冷却塔组合,不仅存在着设备众多和机房占地面积过大等问题,同时还需要配备冷却塔,而冷却塔的地面空间布置困难经常制约城市地铁的建设速度,也与城市景观的协调性相冲突,同时冷却塔带来的噪音污染和漂水等卫生问题经常遭到周边居民的投诉,因此如何降低地铁通风空调系统能耗以及解决冷却塔布置问题已经成为优化地铁通风空调系统设计中的关键问题。国外学者主要通过研究风机和水泵等动力设备的节能措施来减小通风空调系统能耗[3-5],但冷却塔的问题仍无法得到解决;我国学者则更多地从降低制冷系统能耗角度出发,致力于提升冷凝器性能方面的研究,将蒸发式冷凝器应用于地铁通风空调系统中,不仅可以降低地铁通风空调系统的能耗,还能解决冷却塔布置困难的问题。付凯、高佼、辛振兴等[6-7]通过对地铁系统中应用蒸发冷凝机组和常规水冷式机组两种方案的经济效益对比分析,发现使用蒸发式冷凝机组虽然增加了初投资,但在土建规模及投资、年运行费用上均大幅降低,在经济效益上具有优势。张超等[9]通过对地铁通风空调系统中分别采用蒸发冷凝技术与常规水冷机组耗水量进行分析,得出蒸发式冷凝式较水冷式机组节水率达到 66.2%,年节省水费约 50.69 万元。

1.2 冷凝器的分类

目前空调系统中常用的冷凝器包括空冷式、水冷式和蒸发式三种形式。空冷式冷凝器常被称作风冷式冷凝器,工作时高温的制冷剂与空气之间是依靠温差以显热传递的方式带走热量实现冷凝,其换热效率主要取决于换热盘管的结构和空气的流速,通常可采用各种形式的翅片管来增大换热面积从而提高换热量。该冷凝器因具有结构小、安装方便、维护费用低等优点而被广泛应用于小型空调系统中,但该冷凝器的冷却介质为空气,换热效率较低且冷凝温度偏高,而冷凝温度每升高 1 °C,空调系统的性能参数就会下降2%~4%[12,13],因此不适用于空调负荷较大的场所。水冷式冷凝器按照结构形式可分为管壳式、套管式、板式三种类型,以冷却水作为介质与高温的制冷剂之间通过显热传热的方式将冷凝器的热量带走。与空冷式冷凝器相比,两者均以显热传热的方式带走冷凝器的热量,但常温下水的定压比容热高于干空气定压比热容,因此在相同质量的冷却介质情况下,水冷式冷凝器能够带走的热量更多且传热系数更高,而冷凝温度更低,通常适用于大中型空调系统中,是目前应用最为广泛的冷凝器。但水冷式冷凝器通常需要搭配冷却塔来实现冷却水系统的循环,对于空间有限或者周边不宜设置冷却塔的场所来说,水冷式冷凝器的应用具有很大的局限性,并且需要的循环冷却水量较大,不利于节约水资源。蒸发式冷凝器则是以水和空气同时作为冷却介质与制冷剂之间进行换热,但主要依靠的是水的汽化潜热带走热量。通常在常温常压下,1 kg 干空气以 10~15 °C 温差计算带走约 10.1~15.15 kJ 的热量;1 kg 循环冷却水以 5~7 °C 温差计算能带走 20.9~29.26 kJ 的热量,而 1 kg 水蒸气汽化能够带走约为 2454 kJ 的热量,从中可以看出蒸发式冷凝器的传热效率最高,在相同换热面积的冷凝温度最低,通常比水冷式冷凝器低 4~10 °C[14],同时按照理论计算可以得出蒸发式冷凝器所需的循环水量仅为水冷式冷凝器的0.8%~1.2%,实际上考虑水分蒸发速率、排污损失等,实际运行中的循环水量约为水冷式冷凝器的 5%~10%[15]。

第二章 椭圆形套管-管翅式蒸发式冷凝器传热传质理论研究

2.1 传热传质过程理论分析

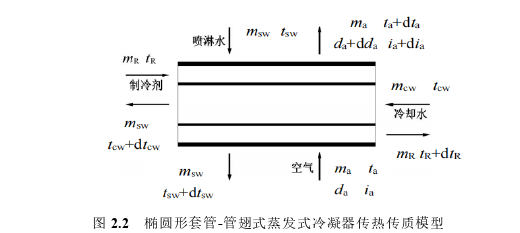

椭圆形套管-管翅式蒸发式冷凝器将换热管的管型设计成套管形式,可以看作是常规蒸发式冷凝器和水冷式冷凝器的两者结合,兼备了蒸发式冷凝器冷凝温度低和水冷式冷凝器传热系数高的优势。其传热传质过程同时向内外两个方向进行,向内传热是指制冷剂与圆管内的冷却水换热,简称为内传热过程;向外传热是指制冷剂与椭圆管外的冷却空气和喷淋水之间的换热,简称为外传热过程。对于内传热过程可分为三个部分:(1)高温的制冷剂在圆管外壁凝结放热形成液膜,圆管壁温度上升,该过程为制冷剂在圆管外壁的相变放热,主要的驱动力为制冷剂与圆管外壁两者间的温差;(2)热量由圆管外壁通过热传导方式传递至圆管内壁,该过程的主要驱动力为圆管内外壁之间的温差;(3)圆管内壁通过对流换热的方式将热量传递给冷却水,冷却水吸收热量后温度上升,该过程的主要驱动力为管壁和冷却水之间的温差。而对于外传热过程又包括四个部分:(1)制冷剂在椭圆管内壁液化放热,椭圆管内壁温度上升,该过程主要的驱动力为制冷剂和椭圆管内壁之间的温度差。(2)热量通过导热的方式传递至椭圆管外壁,该过程的主要驱动力为椭圆管内外壁间的温差。(3)椭圆管外壁与表面喷淋水形成的水膜进行换热,该过程的主要驱动力为椭圆管外壁与水膜之间的温差。(4)椭圆管外水膜与空气同时进行热量和质量交换,空气的焓值增加,该过程的主要驱动力为水膜表面饱和湿空气和空气之间的焓差。

为了便于分析上述各传热传质过程,本文建立的椭圆形套管-管翅式蒸发式冷凝器传热传质模型如图 2.2 所示:

2.2 外传热过程的传热传质系数

椭圆形套管蒸发式冷凝器的外传热过程,是指制冷剂的冷凝放热量通过椭圆管壁传递给水膜,水膜与空气进行热质交换后将热量传递至冷却空气。

阐述了椭圆形套管-管翅式蒸发式冷凝器的工作原理及换热管内外传热传质过程,并且将内外两个传热过程又分为七个部分,重点研究了各个部分的传热传质机理及影响因素,同时为了便于进行理论分析,提出六条假设条件,简化了该冷凝器的传热传质过程。

在满足质量和能量守恒的前提下,建立了椭圆形套管-管翅式蒸发式冷凝器的传热传质模型,推导了内外传热过程的总传热系数理论计算公式,从数学角度解释了决定外部传热量大小的是管内制冷剂与管外空气的焓差,而内部传热量则由冷却水流量及温度决定,同时为后期实验平台的设计和数据测点布置提供了方向。

推导和总结了适用于椭圆形套管-管翅式蒸发式冷凝器传热传质过程的计算公式,主要有制冷剂与椭圆管内壁传热系数 hR o、椭圆管外水膜与空气的传热系数 hwa 和传质系数 hd,冷却水与圆管内壁的对流换热系数 hcw、制冷剂与圆管外壁传热系数 h Ri,并且介绍了综合反映水膜与空气之间热质交换过程剧烈程度的当量换热系数 hj,为后期实验数据的处理与计算提供了思路和方法。

第三章 椭圆形套管-管翅式蒸发式冷凝器实验系统设计 ..................... 21

3.1 椭圆形套管-管翅式换热器结构设计 ..................................... 21

3.1.1 冷凝负荷 ............................................... 21

3.1.2 理论传热面积 ............................................... 21

第四章 椭圆形套管-管翅式蒸发式冷凝器实验装置 ............................. 31

4.1 椭圆形套管-管翅式蒸发式冷凝器实验系统 .................................... 31

4.1.1 制冷循环系统 ................................. 32

4.1.2 空气处理系统 ....................................... 33

第五章 椭圆形套管-管翅式蒸发式冷凝器性能实验研究 ..................... 43

5.1 实验内容 ........................................... 43

5.2 实验数据处理 ................................... 45

第五章 椭圆形套管-管翅式蒸发式冷凝器性能实验研究

5.1 实验内容

本实验平台是一套完整的实验系统,对冷却空气具有温湿处理的功能,因此不需要依赖外界环境的变化来获取不同的进风参数,可以通过空气处理系统改变蒸发式冷凝器入口处的进风参数,这样的设计能够缩短实验周期,较快获得实验结果,极大地提升了实验过程的效率。本实验对蒸发式冷凝器性能影响因素的研究包括迎面风速、空气湿球温度、喷淋水密度、循环水温度、冷却水流量五个因素,实验中采用控制变量法,在研究单一因素对蒸发式冷凝器性能影响时,保证其他几个因素不变。下面将每个因素对椭圆形套管-管翅式蒸发式冷凝器性能影响的实验内容作简要说明。

(1)迎面风速影响实验

本文参考了众多学者研究的蒸发式冷凝器的最佳迎面风速结果,在保持其他因素变量不变时,可通过控制风管上的阀门开度来改变迎面风速大小,实验过程中迎面风速从2.2 m/s 开始,每隔 0.3 m/s 逐渐增大至 3.7 m/s,分别进行不同风速对于蒸发式冷凝器性能影响实验,当制冷剂进出口温度达到相对稳定时,结束实验。

(2)湿球温度影响实验

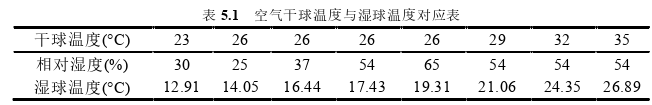

空气的参数包括干球温度、湿球温度、相对湿度的变化对于蒸发式冷凝器的传热传质过程均有影响,但起实质性作用的是空气的湿球温度。实验过程中通过改变入口空气的温湿度来获取不同湿球温度,空气的温湿度的变化通过实验系统的数据监测控制平台设定电热器的开度和蒸汽加湿器的蒸汽产量实现。本实验中总共选取了八组不同温湿度的冷却空气进行实验,通过焓湿图计算得出湿球温度。空气干球温度与湿球温度的对应如表 5.1 所示。

结论与展望

结论

本文在圆管-板翅式换热器的基础上,设计了一种椭圆形套管-管翅式蒸发式冷凝器,该换热器的结构形式为套管,其中外管是长半轴为 8 mm,短半轴为 5 mm 的椭圆管,而内管是直径 8 mm 的圆管。制冷剂在椭圆管和圆管之间的类似环形区域内流动,能够同时与圆管内的冷却水和椭圆管外的空气与喷淋水进行换热,结合了普通蒸发式冷凝器和水冷式冷凝器两者的优点。同时在对椭圆形套管-管翅式蒸发式冷凝器传热传质理论分析基础上,得出了影响其性能的因素,设计和搭建了一套完整的实验系统,通过改变影响因素的条件测试了其传热传质性能的变化,主要得出以下结论:

(1)与圆管-管翅式换热器相比,在制冷剂过流断面面积相等且不考虑翅片增加的换热面积情况下,单位管长的椭圆形套管式换热器换热面积是圆形管的 2.28 倍,其结构更为紧凑,能够节省安装空间。

(2)迎面风速的增加对于提升椭圆管外的传热传质系数作用明显,当风速从 2.2 m/s增大至 3.1 m/s 时,总热流密度达到峰值,水膜与空气间的对流传热传质系数分别增大了 91.0%和 75.1%。

(3)喷淋密度对于椭圆管外水膜传热系数影响较大,随着喷淋密度的增加,总热流密度和制冷系统理论 COP 的变化趋势在 0.0056 kg/(m·s)处出现拐点,达到最大值。在喷淋密度为 0.0014 kg/(m·s),迎面风速为 3.1 m/s 时,总热流密度约为外热流密度的 2 倍,表明椭圆形套管-管翅式蒸发式冷凝器即使在喷淋密度较小工况下,由于存在内管的传热过程,系统仍能保持较高的性能。

(4)空气的湿球温度的升高对于外传热过程有明显影响,当湿球温度从 12.91 °C增加到 26.89 °C 时,外传热过程的总传热系数和热流密度降低了 52.6%和 67.5%,而内传热过程的总传热系数和热流密度分别增加了 2.1%和 47.5%。在湿球温度较高的工况下,依靠内管传热系数的增加,制冷系统理论 COP 仅降低了 8.9%。

参考文献(略)