本文是一篇模具毕业论文,本文具体总结如下:(1)对现有 500T 液压机进行改造,在有限工作空间内设计并加工各个挤压部件,完成实物装配。(2)以合理的金属坯料变形率、挤压分流比、分流孔数目等为条件,根据矩形方管铝型材的尺寸设计配套的合格模具。利用 Inspire Extrude 软件分析模具的受力,发现分流桥根部应力集中现象突出,提出模具结构改进方案。

1 绪论

1.1 引言

实验室中科研及实验用的挤压机与工业生产所用的挤压机不同,实验室的挤压机生产率低且生产的规模远远不如工业生产所用的挤压机。实验室中的挤压机所从事的工作只是进行对模具的性能进行测试,为了对挤压机的工作原理以及工作方式进行进一步的了解,决定对 500T 液压平台进行改造,使之能完成结构简单型材的生产实验。对已有的 500T 挤压机床设计增加大模垫、小模垫、挤压垫、挤压筒、导轨、模座、上下模具等零件。通过对 500T 挤压机床上空间合理的安排,将设计生产的零件安装在机床上并对改装机床进行调试,从而使原有的挤压机能够完成真正意义上的生产所用挤压机。

对现有的挤压机工作空间进行设计改造使之能够完成挤压的整个过程,挤压机床上挤压杆的进给由两台功率为 30kW 的电机提供,工作时可以为挤压杆的前进提供动力的支持。挤压机挤压时需要比较大的压力,而两台电机可以给柱塞泵提供高达 25MPa 的压力,已经完全可以满足改造的挤压机所需的工作需求。基于上面所说的情况,对已有的挤压机机床进行改造,使之成为能够满足现实生活中生产需求以及实验室科研需要的挤压机,为以后对类似挤压机的改造提供了理论的基础以及相应技术性指导。

铝合金型材具有高强度、质量较轻、易于加工和质量较轻的优质特性,这是相较其他型材更吸引人的,而且铝合金型材的应用范围也是越来越广泛。随着近几年来国内外对铝合金型材的需求量大大的增加,铝合金型材的生产规模也相应的增加,进一步导致了铝型材挤压机的挤压吨位不断提升。就世界水平而言,中国万吨挤压机的占有量已经达到国际的先进水平,实际上不仅仅是在吨位这一方面,生产的自动化与连续化也是相当重要的,近几年国内出现了大量全自动的连续的铝型材挤压设备[1],在很大程度上满足了挤压铝型材的需求。

1.2 铝型材及挤压模具概述

1.2.1 铝合金型材概述

现如今,铝合金型材在生活中各个场所扮演着越来越重要的角色,做高铁车身的铝型材如图 1-1 所示,家装铝合金门窗如图 1-2 所示,铝合金型材无处不在。与其他金属相比,铝合金具有巨大的优势。以铜为例,铝合金的价格不及铜的一半,但是铝合金的热导率却是铜的 1.5 倍左右,就性价比而言,对于制造一些导热的工具铝合金型材就可以替代铜制品。就目前而言,铝型材的分类可以简单的分为两大类:专用型材、通用型材。这两大类型材各有各的特点,就通用型材而言,在市场上比较多见,设计的非常简单,其通用性和互换性非常强。而专用型材则是有专人或者有需要的企业专门下单定制,对型材的结构以及精度有不同程度的要求。对加工而言,型材无法用通用的模具进行生产,甚至需要制备相应的生产工具来生产,就成本而言,远高于通用型材,但往往这一类的型材会有其独特的作用。铝型材的种类根据其合金的成分不同以及用量多少也进行了分类[12],例如 7075、7050、7055、AA6082、6N01、5A06 等铝合金型材。根据铝合金在日常生活中的用途可以大致分为:楼房装修使用的铝型材、交通工具外壳使用的铝型材、用于固定使用的铝型材以及特殊铝合金制品的医疗器械。就铝型材的截面而言可以分为工字型材、T字型材、空心矩形型材、普通管型材等等。

1.2.2 铝合金型材挤压模具概述

铝合金挤压模具就模具的本身的特点而言可以分为以下几类[13]:

(1)按照模具的挤压温度而言可将模具分为:静液挤压型、冷挤压型、热挤压型。在这三种而言,热挤压型的模具在实际生活中的应用是最多的。

(2)按照模具挤出型材的变形特征可以将模具分为:平面变形挤压模具、轴对称变形挤压模具、三位变形挤压模具。

(3)按照模具中模孔的数目可以将模具分为:单孔挤压模具、双孔挤压模具、多孔挤压模具等。

(4)按照模具挤压的铝合金型材种类可以分为:棒材模、空心型材铝合金挤压模具、逐渐变断面的铝合金挤压模具、阶段变断面的铝合金挤压模具、宽展挤压模具等。

(5)按照模具的结构特征可以将模具分为:可卸模、嵌合模、普通型材模、保护模、平面分流组合模。

2 500T 挤压机的改造

2.1 改造前的挤压机

此次改造实验基于图 2-1 现有的挤压机平台,对配套模具进行研发。通过两台30kW 的电机进行驱动,作为挤压机平台的动力来源。此电机既能够分时提供动力又能够同时提供动力。液压机的标准参数如下:公称应力为 5000KN,液体最大应力为25MPa,滑块行程为 600mm,最大开口高度为 1000mm,工作台外形尺寸(左右×前后)为 1000×1000mm,工作台高度为 600mm,活塞快进速度为 15mm/s,活塞返程速度为 30mm/s,活塞工进速度为 0.2~20 mm/s,机器占地面积为 2850×1200mm,变量轴向柱塞泵型号为 80YCY14-1B。

2.2 设计零部件

在已有的挤压机平台上,仍需自行设计生产制造模具配套的模套、小模垫、大模垫、模座、模具支架和挤压垫等零件。

(1)挤压筒

挤压筒作为挤压机最重要的组成部分之一,其使用性能高低直接影响到产品质量的高低[38]。挤压筒工作在 450℃左右的高温环境中,将加热过的坯料加入到挤压筒中,电机通电工作驱动开始,挤压杆受到来自液压缸的动力往前推动,随着挤压杆的正向推动,金属坯料被挤压先后经过挤压筒和分流孔进入到焊合室当中,完成入料的过程。在推动过程中,坯料与挤压筒内壁存在较大相对滑动从而产生剧烈摩擦,较大的单位应力同时也会加大摩擦的剧烈程度。挤压机工作时挤压筒的内壁受损严重,受损产生的磨屑会降低产品表面质量,磨屑镶嵌于成品内部导致质量问题。为了改善挤压筒的使用寿命,提升挤压筒的承载能力,研究挤压筒的摩擦磨损性能,选择合适的挤压筒参数。

各个机器运转时,由于工件与工件、工件与机器之间不可避免的相对运动都会使得它们之间产生摩擦,摩擦必然导致磨损。分析摩擦的几个特点:金属坯料进入挤压筒后发生塑性变形,与挤压筒内壁之间产生摩擦,不同位置之间金属流动情况不同必然导致各接触点上的摩擦不同;由于挤压过程是高温高压的环境,使得润滑剂被挤出坯料和内筒之间,导致润滑剂的润滑效果大打折扣;由于坯料是通过预热以后加入到挤压筒中去,这样会使得挤压筒内壁发生氧化并导致内壁材料软化的现象,在挤压过程中源源不断的新的坯料流入挤压筒;从微观上分析接触表面是由无数个凹坑和凸起构成,接触表面并不是绝对光滑的,开始工作时只是部分凸起接触产生少量的摩擦,随着外力作用使得凸起降低增大了接触面进而使得摩擦力增大。综上分析,研究摩擦性能并选择合适参数的挤压筒对提高其寿命有重大意义。

挤压筒依据结构的不同可以大致分为三类[39、40]。分析了解目前现况,使用最多的是多层衬套组合式结构,且三层衬套组合式利用率最高。三层衬套组合式挤压筒通过过盈配合的方式将外套、中衬以及内衬装配起来。这种三层衬套过盈配合的装配方式通过降低工作应力和装配应力大大降低了挤压筒预应力,均衡了径向方向上的受力分布,因此本次实验选择三层组合式挤压筒。在挤压过程中内衬是最为容易与坯料接触受摩擦影响损坏的,之所以选择三层组合式,在内衬受损到一定程度时,可以只通过更换衬套的方法延长整个挤压筒的使用寿命,这样不仅大大降低了挤压筒的成本,又节约了时间。在保证应力均匀分布的情况下,挤压筒的加热方式选用工频感应加热,确保内衬温度高达到坯料挤压所需的高温,采用插入式加热元件能保证热量更好传输到内衬,使得内衬温度最高,而外套温度最低,符合要求。挤压筒过热会导致材料软化破坏应力结构进而影响生产,因此需要把握温度的控制,避免温度骤升骤减的状况发生,使整体温度维持在 450℃左右。

3 矩形薄壁空心铝型材及原始模具的结构设计.....................................22

3.1 铝型材的尺寸及挤压方法介绍........................................22

3.1.1 挤出型材的结构尺寸设计.......................................22

3.1.2 铝型材挤出设计.............................................22

4 矩形薄壁空心铝型材挤压过程的数值模拟.......................31

4.1 有限元计算方法的选择........................................31

4.1.1 欧拉有限元体积法.............................................31

4.1.2 拉格朗日有限元法.........................................33

5 模具的结构改进及数值模拟分析....................................48

5.1 模具沉桥方案.....................................................48

5.2 模拟结果展示及分析.................................................49

5 模具的结构改进及数值模拟分析

5.1 模具沉桥方案

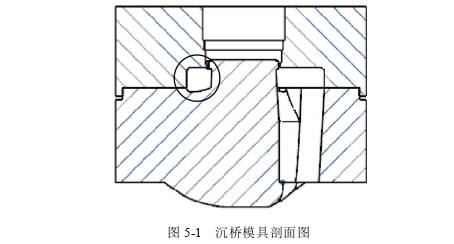

针对目前应力集中的现象,李更在分流桥的出料端面下沉形成沉桥,高效生产铝合金圆形管材,但型材表面粗糙,焊缝处易断裂[59]。在沉桥深度方面并没有深入研究,本实验研究分流桥下桥进行不同沉桥深度对模具应力的影响,如图 5-1 所示为其中一个沉桥模具剖面图。

下桥不对称沉桥方案:类比对称沉桥的抛物线,只是将抛物线的顶点位置分别向靠近型芯处移动 1/3 桥身长和远离型芯处移动2/3桥身长,然后同样也是下沉 1mm、2mm、3mm、4mm、5mm 得到不对称沉桥模型

将不同沉桥方案中的不同模型导出 STP 格式文件备用,然后运用 Inspire Extrude进行模拟挤压,控制挤压速度、坯料预热温度、摩擦系数、铝料的直径和长度保持不变,保证不同的模具在相同环境参数下进行模拟挤压。

6 总结与展望

6.1 总结

铝合金制品凭借强度高、质量轻、耐腐蚀的优良特性在当今生产生活中扮演着重要角色,截面复杂的铝型材需求量随之升高。本文以新型铝型材模具的结构改进作为研究方向,运用基于 ALE 计算原理的 Inspire Extrude 有限元软件对挤压过程进行模拟分析,针对过去分流桥桥底由于应力集中致使的桥根断裂问题提出模具结构改进方法。通过沉桥,模具的有效应力最大值减小,应力集中区域移动,有效缓解分流桥根部应力集中的问题,降低根部开裂风险,延长模具的使用寿命。具体总结如下:

(1)对现有 500T 液压机进行改造,在有限工作空间内设计并加工各个挤压部件,完成实物装配。

(2)以合理的金属坯料变形率、挤压分流比、分流孔数目等为条件,根据矩形方管铝型材的尺寸设计配套的合格模具。利用 Inspire Extrude 软件分析模具的受力,发现分流桥根部应力集中现象突出,提出模具结构改进方案。

(3)对初始模具分流桥下桥进行不同深度的对称和非对称沉桥,模拟结果显示:分流桥下桥沉桥对模具的受力影响显著,沉桥后分流桥与型芯依靠圆角连接,应力明显下降,沉桥 5mm 时应力从 1250MPa 最大下降到约 654MPa,降低了约 48%;随着沉桥深度的增加应力集中点逐渐向桥身中部移动,沉桥 3mm 时应力集中点开始移动,沉桥 5mm 时应力集中点移动明显;在距型芯 2/3 桥长位置进行非对称沉桥时,应力分布更加均匀,沉桥 3mm 时有效应力从 1251.8MPa 最大下降到 1127.8MPa,降低了约 10%,是最理想的结构改进。

在保证挤出型材精度不受影响的前提下,模具分流桥的沉桥不仅使应力集中点发生移动远离型芯,更降低了桥上的有效应力。桥身均匀受力缓解根部应力集中问题,降低根部开裂的风险,较传统模具能承受更多次挤压循环,延长模具的使用寿命,提高制模效率,降低挤压成本。

参考文献(略)