本文是一篇模具毕业论文,本文在对摩擦片加工方法、精冲工艺特点、精冲制齿工艺、摩擦片精冲成形和板料成形各向异性进行分析的基础上研究了大尺寸摩擦片精冲工艺。首先采用力学分析方法对传统精冲成形过程和采用凸起式反压板结构的大尺寸摩擦片精冲成形过程进行了对比,对精冲加工工艺参数进行了计算和确定;然后建立了大尺寸摩擦片精冲成形简化模型,采用简化模型对精冲成形过程进行了数值模拟分析,主要分析了材料流动过程和成形过程中的应力、应变变化,确定了大尺寸摩擦片精冲的可行性;接着对大尺寸摩擦片成形过程中由于材料各向异性问题导致的尺寸误差进行了研究和分析,开发了封闭式精冲方法解决了大尺寸摩擦片精冲中的非对称变形问题;最后设计并制造了大尺寸摩擦片精冲模具,进行了大尺寸摩擦片精冲实验,对数值模拟结果进行了验证,并对零件质量进行了检测、分析和评价。

第一章 引言

1.1 摩擦片制齿工艺研究现状

1.1.1 摩擦片概述

摩擦片是车辆系统中重要的零件,是实现挡位切换和功率传递的关键零件之一。传统汽车一般采用往复活塞式内燃机提供动力输出,通过内燃机的万有特性不难发现,在具有一定转速和扭矩时内燃机的燃油利用率较高,过高或者过低的转速都会导致油耗上升。因此,为了利用内燃机的高效率区间,需要维持输出的扭矩和转速在一定范围内。同时由于内燃机的机械结构,内燃机的转速区间比较小,并且很难实现反转的功能。但是,在实际行驶中,不能只采用一种输出速度,在不同路况环境下需要输出不同的动力效果。在爬坡时一般需要更大的扭矩,这时需要减少输出的转速,反之在平坦路段,需要输出较高速度时,就要减少输出的扭矩,提高转速。

基于以上原因,对于采用内燃机提供动力输出的车辆装备来说,通常需要在传动系统中添加一个变速装置来控制输出的转速,也就是变速箱。变速箱由不同传动比的齿轮组组成,通过切换挡位控制输出速度。使变速器平滑的完成换挡动作需要在换挡动作发生的时候及时切断发动机和变速箱之间的动力传输,并在换挡完成后平稳恢复动力传输。

在每次切换挡位的时候关闭发动机显然不可行,目前一般采用离合器来满足保持发动机运动的同时切断动力输出。离合器由主动盘和从动盘构成,主动盘和发动机输出轴相连,从动盘与变速器相连,主动盘和从动盘也被称为摩擦片。摩擦片通过摩擦力传输动力,离合器中具有一个压盘机构,能够向摩擦片提供一个压紧力,当压盘压紧时,发动机的功率能够完整的传递到变速箱。为了能够在变速箱切换挡位时切断动力,离合器上具有弹簧装置,该装置利用杠杆原理,在需要切断动力时使压盘机构翘起,减小摩擦片间的压紧力,从而切断动力。采用多组主动和从动摩擦片组合能够提高传输功率。

1.2 精冲工艺研究现状及发展趋势

精密冲裁简称精冲,精冲工艺起源于上世纪 20 年代,经过近一个世纪的发展,目前已经被广泛应用到汽车、航空、军工和仪表仪器等多种领域。精冲技术是一种较为先进的塑性成形技术,生产效率高、成本低,加工出来的零件强度大、刚度好,且加工工艺容易实现自动化。精冲时,板材的变形区处于三向静水压应力状态,在凸、凹模的作用下产生剧烈的塑性流动。精冲凸、凹模间隙极小,可以形成塑性光洁剪切带,其整个加工过程在很多方面与冷挤压过程类似。

1.2.1 精冲工艺特点及应用

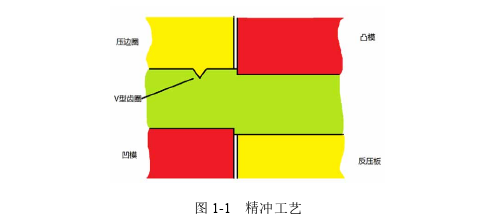

精冲技术是在普通冲压基础之上不断研究、改进而发展起来的加工技术。如图1-1 所示,精冲成形过程中利用 V 型齿圈和凹模压紧坯料,通过凸模和反压板共同作用使坯料切断,精冲过程中,坯料变形区受到三向压应力作用,在材料切断前保持塑性变形,直到冲裁末尾材料发生撕裂。因此,成形后的零件剪切面光洁,表面粗糙度好,有显著的加工硬化,剪切面存在较大的残余压应力[2, 4]。

根据金属塑性成形原理,变形区处于三向压应力状态时能够提高金属塑性,抑制剪切撕裂[5]。要顺利完成精冲过程,在精冲成形过程中保持塑性变形,精冲变形区必须处于三向压应力状态。通过增大压边力、反压力、调整凸凹模圆角、间隙等方法均有助于板料变形区压应力的建立[6]。增加压边力使 V 型齿圈压入板料能够阻止在精冲过程中材料的横向流动,提高净水压应力,有利于保证获得光洁的精冲剪切面[7]。但压边力不能无限制提高,当压边力增大到一定程度之后,对精冲件质量的影响会逐渐减小。反压力的增大也有助于在精密冲裁过程中增大静水压应力,同时能够防止原料在加工过程产生弯曲变形,提高精冲件质量。但是增加反压力同时必须增大冲裁力,如果提供过大的反压力,会增大模具载荷,增加模具负担,减少模具使用寿命[8]。图 1-2 所示为零件精冲工艺过程。

第二章 精冲成形工艺研究

2.1 摩擦片结构分析

如图 2-1 所示,摩擦片材质 30CrMnSiA,厚度 3.9mm,内齿模数 m=3,齿数Z=122,摩擦片外径 Φ429mm,为典型大尺寸摩擦片。摩擦片两侧带有铜基摩擦层,为了增加摩擦力,摩擦层带有螺旋槽和平行槽。

精冲制齿难度受到齿轮模数大小影响,当齿轮模数较小时,容易出现齿顶塌角较大和齿顶开裂问题。一般来说,当齿形模数 m>0.8t 时,t 为料厚,精冲容易进行;当 m<0.4t 时,精冲加工较难。摩擦片厚度为 3.9mm,齿形模数为 3,m>0.8t,但由于摩擦片尺寸较大,精冲加工具有一定难度。

根据图纸技术要求,摩擦片齿部表面粗糙度要求小于 1.6μm,齿顶圆变动误差小于 0.5mm,加工成品不允许存在裂纹,厚度误差小于 0.1mm。加工坯料为厚度3.9mm、直径 Φ429mm 带有摩擦层的圆形板料,加工内容为制齿。 大尺寸摩擦片精冲制齿主要有以下几个技术难点:

(1)摩擦片齿部临近处烧结有摩擦层,无法直接在材料表面施加压边力,带摩擦涂层的摩擦片精冲制齿与传统金属板材零件精冲制齿有较大不同,需要开发新的精冲工艺方法以满足在无 V 型齿圈的情况下,在摩擦片变形区建立三向压应力状态的工艺要求。

(2)大尺寸摩擦片精冲模具设计具有较高难度。中小型精冲模具设计方法已经很成熟,但课题所研究的摩擦片齿形冲裁外径超过 300mm,研究对象尺寸较大,属超大型精冲零件,与普通中小型精冲模具相比在设计上有较大的不同,需要既满足大尺寸摩擦片的精冲需要,又具有较好的加工可行性及设备适应性。

2.2 精冲模具分析

为了在不破坏摩擦片表面已有摩擦层的同时为精冲过程提供三向压应力,针对摩擦片结构,设计了凸起式反压板结构和窄边凹模结构。

2.2.1 凸起式反压板结构

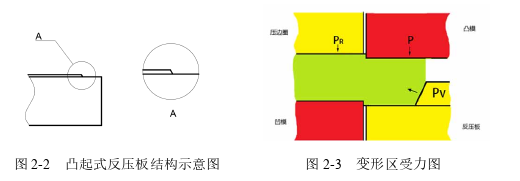

传统强力压边精冲过程中采用 V 型齿圈施加压边力,会在坯料表面留下压痕破坏坯料表面涂层,为了保证剪切区在精冲过程保持三向压应力状态,依据带摩擦层摩擦片特点,在反压板中心设计了斜型凸起。

图 2-2 所示为凸起式反压板结构示意图,区别于传统反压板的平板结构,凸起式反压板中部带有圆盘状的凸起结构,与反压板四周形成台阶。如图 2-3 所示,在进行加工时,压边力 PR 使坯料被紧紧压在压边圈和凹模之间,凸起式反压板凸起的台阶结构可以在压紧配料后对坯料提供了一个斜向作用力 PV。同时,凸模提供一个向下的冲裁力 P,这三个作用力使变形区在冲裁时产生三向压应力,阻止材料在变形时撕裂和径向流动。

第三章 大尺寸摩擦片精冲数值模拟研究 ...................... 24

3.1 数值模拟简介 .................................... 24

3.1.1 有限元数值模拟方法 ........................................ 24

3.1.2 弹塑性材料的有限元分析 .............................................. 24

第四章 大尺寸摩擦片非对称变形研究 ........................................ 36

4.1 材料的各向异性 ....................................... 36

4.2 大尺寸摩擦片各向异性成形数值模拟 .............................. 37

4.2.1 数值模拟实验 ................................................ 37

4.2.1 数值模拟实验结果 ................................... 37

第五章 大尺寸摩擦片精冲工艺实验 ................................... 44

5.1 精冲设备 ............................................. 44

5.2 精冲模具设计及制造 ........................................ 45

第五章 大尺寸摩擦片精冲工艺实验

5.1 精冲设备

实验选用北京机电研究所和扬州锻压机床厂共同开发的如图 5-1 所示的 Y26-1000A 型精冲压力机,该设备提供最大主压力可达 10000KN,最大压边力 5000KN,最大反压力 2500KN。最大行程次数 30 次/min,最大冲裁料厚 16mm,最大冲裁料宽 500mm;滑块闭合精度 0.02mm,滑块运行垂直度≤0.02mm/100mm,平行度≤0.01mm/100mm;送料步距精度≤0.01mm。该精冲压力机具有模具保护装置,可靠性可以达到 10-6;加工后的零件采用压缩空气吹出进行收集,剩余废料通过随动式废料剪刀剪断后掉入废料箱。

精冲压力机可以自动连续工作,为保证运转的可靠性,在压力机上设置有上料端自动检测装置、下料端自动检测装置、液压油温度自动检测装置、异物自动检测装置、防护门未关闭自动检测装置、各种压力自动检测装置、模具安装不到位检测装置等。

第六章 结论与展望

6.1 结论

本文研究的大尺寸摩擦片主要使用在大型车辆的离合装置上,大型车辆所需传输的功率较大,现有摩擦片抗疲劳设计存在缺陷,可能导致摩擦片在高频动态冲击条件下发生断裂事故。采用精冲工艺得到的摩擦片齿部表面具有残余压应力,齿面发生加工硬化,能够有效提高齿部抗疲劳强度,增加摩擦片使用寿命。

本文在对摩擦片加工方法、精冲工艺特点、精冲制齿工艺、摩擦片精冲成形和板料成形各向异性进行分析的基础上研究了大尺寸摩擦片精冲工艺。首先采用力学分析方法对传统精冲成形过程和采用凸起式反压板结构的大尺寸摩擦片精冲成形过程进行了对比,对精冲加工工艺参数进行了计算和确定;然后建立了大尺寸摩擦片精冲成形简化模型,采用简化模型对精冲成形过程进行了数值模拟分析,主要分析了材料流动过程和成形过程中的应力、应变变化,确定了大尺寸摩擦片精冲的可行性;接着对大尺寸摩擦片成形过程中由于材料各向异性问题导致的尺寸误差进行了研究和分析,开发了封闭式精冲方法解决了大尺寸摩擦片精冲中的非对称变形问题;最后设计并制造了大尺寸摩擦片精冲模具,进行了大尺寸摩擦片精冲实验,对数值模拟结果进行了验证,并对零件质量进行了检测、分析和评价。

本文主要得到以下结论:

(1)精冲工艺方法能够用于加工大尺寸摩擦片,对于不能采用 V 型齿圈的大尺寸摩擦片零件,可以采用凸起式反压板结构,从内部施加作用力,提供精冲工艺所需要的三向压应力。结合窄边凹模结构,能够在避让摩擦片摩擦层的基础上对摩擦片施加压边力,提高凹模刃口附近的压强,使变形过程中变形区应力更加集中,提高变形区的三向压应力,获得光洁、平整的高精度剪切面。

(2)加工大尺寸摩擦片时,材料的各向异性会影响加工零件的形状和尺寸精度。本文对大尺寸摩擦片成形过程中由于材料各向异性导致的尺寸偏差问题进行了分析,提出了零件矫形、模具补偿和封闭式精冲三种解决方法,对三种方法进行了比较和分析,最终选择封闭式精冲方法解决大尺寸摩擦片成形过程中由于材料各向异性问题导致的尺寸偏差问题。封闭式精冲方法能够有效解决大尺寸摩擦片成形过程中由于材料各向异性问题导致的尺寸误差,提高零件尺寸精度。

参考文献(略)