本文是一篇模具毕业论文,本文针对绝热层缠绕过程中纠偏问题进行分析,并设计纠偏控制策略进行仿真验证。提出了一种固体火箭发动机绝热层缠绕成型工艺设备及方案,并对关键参数进行分析;提出了纠偏机构和纠偏方法。对跑偏原因和纠偏控制原理进行分析,提出了电机的双闭环控制策略和模糊自整定纠偏控制策略并进行了仿真验证。

1 绪论

1.1 课题来源

本课题得到以下项目的资助: 某重大专项子课题:复合材料壳体绝热层自动缠绕成型工艺方法及关键装备研究(*************)。

1.2 课题研究背景与意义

1.2.1 课题研究背景

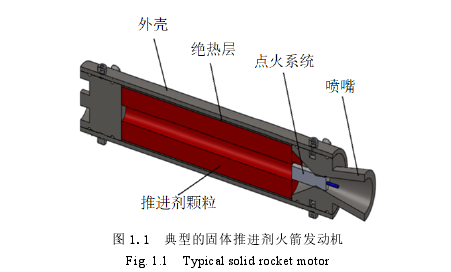

固体火箭发动机是采用固体燃料的火箭推进装置,具有结构简单、使用方便、能长期保存在战备状态和可靠性高的优点,是目前广泛应用于各类远、近程导弹、航天飞行任务的火箭推进系统[1]。其主要的组成部分包括:外壳、点火系统、喷嘴、推进剂颗粒和绝热层。

在发动机运行过程中,燃烧室内推进剂的化学反应会产生大量高温高压燃气,通过尾喷口喷出产生巨大推力[2]。此时燃烧室内温度最高可达 3900K,远高于发动机壳体的熔点。为了保护壳体结构的完整性,需要在壳体内表面和燃烧室之间内置一层隔热耐烧蚀的材料,减缓燃气对发动机壳体的破坏作用,由这种材料形成的壳体内保护层就是绝热层[3]。绝热层隔热效果的好坏,主要取决于绝热层选用的材料和成型工艺两个方面。

在本项目中,采用三元乙丙橡胶(EPDM)作为绝热层的成型材料。三元乙丙橡胶材料具有分解吸热能力强、密度低、耐热性好、抗氧化性能高、热分解温度高的特点,是壳体内绝热层的理想材料。

绝热层成型工艺包括手工贴片法、模压成型法[4]、热胀成型法[5]、喷涂法和缠绕成型方法[6]。贴片法是目前采用最多的成型方法,但该法工序多、效率低,且需要再次整形;而模压成型法难以用于大型的固体火箭发动机的绝热层成型上;喷涂法仅适用于低粘度材料[7]。而缠绕成型法是将具有一定宽度的的橡胶胶带通过缠绕设备缠绕到芯模表面的实现成型的一种方法。该方法具有效率高、自动化程度高和成型的质量稳定性高的优点,因此广泛应用于各种筒型类轴对称构件的绝热层成型。

想要实现绝热层缠绕过程的自动成型,需要设计相应的缠绕工艺方案和自动缠绕设备。在实际缠绕过程中,胶带从放卷处开始,其运行位置会受各种干扰因素的耦合影响,不可避免的会发生跑偏,因此必须设计合适的纠偏方案,并引入纠偏控制装置对胶带位置进行实时检测并及时纠正,保证胶带运行位置准确,进而保证绝热层缠绕成型的高质量。

2 绝热层自动化缠绕整体方案

2.1 芯模外形特征及缠绕成型特点分析

2.1.1 芯模外形特征分析

固体火箭发动机芯模是变曲率回转体,在缠绕前,根据芯模的外形特点对芯模进行预处理,使芯模外表面满足连续光滑要求,再使用本文设计的自动化缠绕设备将绝热层橡胶胶带缠绕在固体火箭发动机芯模上。选择三元乙丙橡胶作为绝热层材料,其具有密度小、导热率低、耐烧蚀、抗老化性好、比热容高等优点,被广泛应用为壳体内绝热层材料。

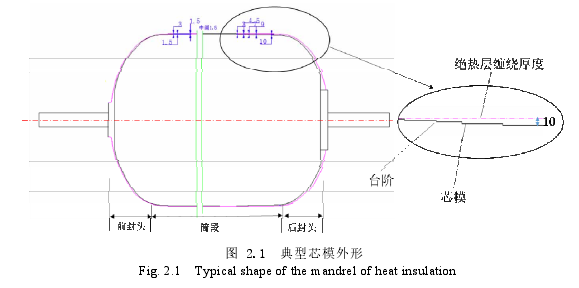

图 2.1 所示芯模为航天 X 院固体火箭发动机人工铺贴绝热层所用芯模。绝热层缠绕前,由人工在芯模两端台阶部分及对应封头台阶部分铺贴橡胶胶带,保证在缠绕前芯模表面连续光滑的要求,同时固定封头。如图所示,通过人工铺贴后,芯模外形有如下特点:芯模筒段中间部分为圆柱体,两端变曲率部分为连续光滑回转体,因此芯模是变曲率回转体,其母线是曲线。

2.2 绝热层缠绕工艺方案设计

国外相关企业根据成型产品外形曲率不同,研制不同型号缠绕成型设备(包括复合材料铺放成型设备)。曲率小、变化不大的产品外形采用控制过程简单、价格低的缠绕、铺放设备,成型质量稳定可靠,可采用较宽的胶带成型,成型效率也高。曲率大、变化剧烈的产品外形采用的成型设备控制过程复杂,不但价格高,而且成型质量稳定性降低。

若采用整段绝热层缠绕工艺方案,缠绕设备必须满足封头部分大曲率缠绕工艺要求,缠绕工艺复杂,缠绕设备摆动幅度大,缠绕控制难度大,缠绕质量稳定性不高,无法绝对保证成型质量;缠绕到另一端封头时,缠绕成型困难;若封头绝热层厚度大于胶带宽度,缠绕过渡部分胶带叠加,橡胶层变形、外形复杂,缠绕编程困难;缠绕装备平台附属装备较多,平台较长,缠绕过程摆动范围、惯性较大。

目前绝热层人工贴片工艺方案如下:为了固定封头,避免封头下部下坠,首先人工补贴台阶,然后进行绝热层整体人工贴片,完成绝热层人工贴片成型,如图 2.3 所示。军工产品工艺要求严格,工艺改变程序复杂、周期长,筒段缠绕工艺方案继承目前绝热层人工贴片工艺方案,工艺方案改动较少。

筒段绝热层缠绕方案优点:芯模封头采用模压技术成型,避免了整体缠绕成型中封头缠绕过程中的问题及缺点;芯模筒段曲率变化小,缠绕控制过程难度大大降低,缠绕速度快、缠绕效率高,能保证缠绕成型质量稳定,缠绕设备及关键技术难度降低;若缠绕辅助段采用绝热层固化后机械加工,能精确保证封头相应部分外形及厚度,进一步提高绝热层成型质量。

3 纠偏方案及控制系统设计...................................... 20

3.1 绝热层缠绕纠偏方案设计............................................. 20

3.1.1 胶带跑偏原因分析....................................... 20

3.1.2 工程常用纠偏措施........................................... 21

4 纠偏控制系统建模分析................................... 34

4.1 传感器检测模型........................................... 35

4.2 蜗轮蜗杆传动模型.......................................................... 35

4.3 纠偏辊模型............................................. 36

5 模糊自整定 PID 控制策略 ....................................... 53

5.1 纠偏控制闭环系统................................................ 53

5.2 PID 控制策略 ............................................. 53

5 模糊自整定 PID 控制策略

5.1 纠偏控制闭环系统

电流闭环控制可以抑制起动、制动电流,加速电流的响应过程,同理,转速环能够抑制起动、制动转速超调,加速转速的响应过程。在调节过程中,由内到外,逐个设计各环调节方法,在内环稳定的基础上进行外环设计,可以使每个控制环都达到稳定状态,从而保证整个系统的稳定性。当电流环和转速环内的对象参数变化或者受到扰动时,对应该环能够及时反馈并抑制,降低对最外整体位置环纠偏的影响。接下来将设计位置环,即整体纠偏控制系统的纠偏控制策略。

纠偏控制策略选择采用模糊控制和 PID 控制组合设计,结合两者的优点设计控制器,以期望达到良好的控制效果[53]。

模糊控制常常以偏差量和偏差变化量作为输入量,类似于 PD 控制,缺少积分环节的作用。根据对 PID 各环节的分析可知,在缺少积分作用的情况下,模糊控制对于在稳定状态时消除系统误差的能力欠佳,因此单纯的模糊控制很难达到较高的控制精度。

在偏差量很小时,模糊控制会将其看做是零,从而不输出控制作用,我们把这个看作是模糊控制在平衡点附近的盲区。因此单纯的模糊控制也难以达到精确的控制效果。

结论

本文针对绝热层缠绕过程中纠偏问题进行分析,并设计纠偏控制策略进行仿真验证。提出了一种固体火箭发动机绝热层缠绕成型工艺设备及方案,并对关键参数进行分析;提出了纠偏机构和纠偏方法。对跑偏原因和纠偏控制原理进行分析,提出了电机的双闭环控制策略和模糊自整定纠偏控制策略并进行了仿真验证,论文主要的工作总结如下:

(1)结合芯模外形特点,提出了绝热层缠绕工艺和自动化缠绕设备方案,并对缠绕关键技术进行分析;

(2)对缠绕过程中胶带跑偏的原因进行分析,设计了纠偏方案及纠偏机构;

(3)分析了纠偏控制原理和组成,并对各个环节关键技术进行分析;

(4)建立了纠偏控制系统的数学模型,并设计了直流伺服电机的双闭环控制策略,仿真结果表明,电流环能够良好抑制超调,降低对输出转速的干扰,转速环能够实现无静差调速,且调节速度快;

(5)设计了模糊自整定 PID 控制策略,建立了模糊控制器并应用于纠偏模型中进行仿真验证,仿真结果对比可知,模糊自整定 PID 控制策略下的纠偏效果更好;

尽管本文验证了固体火箭发动机绝热层缠绕成型过程纠偏控制策略的有效性,但是并未考虑张力、传送速度、缠绕压力等因素对于纠偏效果的影响。在目前已有工作的基础上,后续将结合实验对纠偏控制策略进行优化,包括引入遗传算法、深度学习等对数学模型改进和对控制策略进一步调整,最终推动绝热层自动缠绕成型技术的实际应用。

参考文献(略)