本文是一篇模具毕业论文,本文主要研究结论如下: (1)分析了压铸模具实际运行维护需求,研究了压铸模具实际生产过程中常见的失效形式,提出并实现了压铸模具运动副集中润滑解决方案。针对压铸模具特定的运动方式,设计了专门针对压铸模具运动件的受力检测方式及润滑解决方案。以可编程控制器 PLC 为核心,搭配各类传感器和润滑油泵,实现运动副自动润滑动作。设计 HMI 触摸屏,提供现场即时数据展示和控制调试的终端界面,帮助工作人员更好地维护模具运动副。

1 绪论

1.1 选题背景及意义

压力铸造(压铸)是一种快速成型的铸造方法。压铸模具内,熔融金属高压高速充填,高压凝固成型,形成压铸件。压铸行业的兴起依赖于工业上对于轻质有色金属的广泛使用。压铸成型快速,铸件尺寸精度好等优点十分契合工业生产中批量、高效的生产诉求[1]。将周期冗长的加工制造成本归置于复杂精密的压铸模具制造上,大幅提升工业制造效率,因此压铸模具在模具制造领域占据越来越高的比重。

我国压铸行业起步于摩托车配件这类小型压铸模具,随着我国汽车行业近年来的快速崛起,国内的压铸企业转变为以生产汽车支架、离合器、油底壳、手动变速器等中型压铸模具为主[2]。在汽车轻量化号召下,压铸件在汽车领域的应用范围开始延伸至引擎盖、挡泥板、车门、后车厢、车顶、整车身等现以钢铸件为主的大型部位 [3]。铸件尺寸大、制造成本高成为压铸行业的新常态。制造企业中压铸模具的成本集中现象也逐渐凸显,提升压铸模具使用寿命,加强对压铸模具的运行维护对于降低压铸生产成本展现出愈发重要的作用。

我国压铸模具行业发展较晚,虽然目前我国压铸件产量居世界第一位,但国内模具相关运行维护管理重视不足。国内多数压铸企业生产仍是以“作坊式”的压铸生产管理为主,大部分企业还未涉及系统的自动化运行维护管理[4]。模具在役期间只是由操作工定期简易维护,模具状态人工经验界定。模具用坏即修,失效即废,这种模具使用现状对于造价高昂的大型压铸模具是无法承受的。

1.2 论文相关领域研究现状

1.2.1 压铸车间内压铸模具运行维护研究现状

2015 年,我国提出“中国制造 2025”这一国家行动纲领,旨在实现我国制造业的产业升级,完成供给侧改革,建造智能工厂。智能制造成为我国制造业的新目标[5]。建造智能工厂,便是要面向产品的全生命周期,在完备的自动化设备全面感知下实现信息化制造,再利用产品全生命周期产生的海量数据,实现智能化决策。建立智能工厂,必须要实现工厂数字化,数据成为制造业企业完成向上转型的立足之本。

压铸作为一种重要的离散型制造业,国内外压铸企业为实现数字化工厂的转型纷纷做出了大量研究和尝试。其中车间生产管理,即车间 MES 系统是压铸这类离散型制造企业最为关注的部分,也是目前该国内外企业应用的热点领域。

传统的生产管理以操作工的手工管理为主,这种人工的方式工作量大、稳定性差,对异常情况不能及时处理,车间内的生产资源难以做到客观合理的有效分配调度,从而致使企业无法满足市场以及用户的要求。为实现数字化车间管理,美国 Shaw C. Feng 等[6]提出一个多 Agent 系统,通过集成制造资源库、知识库、数控编程系统、CAD 等系统来支持生产计划预测、产品工艺规划、车间加工等一体化生产管理活动 。广东工业大学胡战虎课题组[7]利用 MES 先进的信息化集成技术,结合压铸车间生产特点,将压铸企业的 ERP 系统与 SCADA 系统集成到一起,对 SCADA 系统中涉及到的物料、人员、设备等车间内资源进行管理,实时监控压铸生产过程,结合 ERP 系统为企业管理人员对生产活动的实时调度提供数据支持,实现压铸车间的自动化管理。 浙江大学孙文峻等人[8]将智能制造与压铸车间相结合,提出五层智能制造压铸车间参考体系,设计出压铸车间管理系统,实现对车间现场数据有效的感知存储以及对生产一定程度上的决策支持。

2 压铸模具远程运行维护系统总体方案

2.1 压铸模具运行维护需求分析

2.1.1 压铸模具结构组成

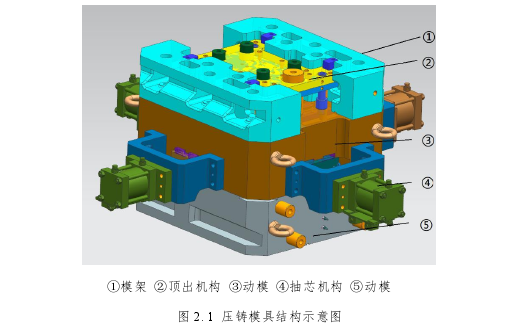

压铸模具由动、定模两部分组成。压铸生产过程中,定模安装在冲头侧模座上。定模上开有浇口,通过浇口连接压铸机压室,金属液从浇口压入压铸模具型腔内部。动模固定于压铸模具动模模座上。压铸生产时,压铸机推动动模模座实现动定模的分开、合拢。开模时,动模后侧顶杆顶出铸件,压铸工用夹具取出铸件。

一套压铸模具主要由六部分结构单元组成:

(1)成型部分:动定模合模后模具内部形成的铸件空腔,称为型腔。型腔一般由动定模共同组成,结构不单单是铸件形状,还包括浇道、排气槽、溢流槽等结构。型腔设计是整个压铸模具的核心设计。

(2)模架:模架用于将压铸模具固定在压铸机上。压铸模具由 H13 等特种钢材制成,重量很大,压铸生产过程中动定模通过模架固定于压铸机上,因此模架一般尺寸较大。

(3)导向机构:动定模合模时,为防止模具未对齐造成的模具型腔表面挤坏压坏等情况,压铸模一般会以导柱导套的结构形式设计导向机构,保证合模的精度。

(4)顶出机构:压铸成型后,为快速取出铸件,动模侧设置顶杆等顶出机构,由后侧背板集中固定,压铸机控制动作,往复顶出、复位,取出铸件。 (5)抽芯机构:当铸件在开合模方向外仍有其余关键特征需要加工时,需要增加可滑动的局部型腔结构,以便在压铸完成时抽出,顶出铸件。此机构便是抽芯机构。抽芯机构一般由抽芯型腔、滑块、压条和抽芯油缸四部分组成。

(6)加热冷却系统:为了保持模具温度场的分布符合压铸工艺的需要,现生产的压铸模具一般都会内置加热或冷却流道,通过外接模温机实现对压铸模具温度的调控。

2.2 系统总体方案

本文针对上述生产需求,提出了现场控制端、服务器端和远程终端三部分组成的压铸模具远程运行维护管理系统设计方案。

本系统旨在为压铸模具提供有效稳定的自动运行维护,实现方便快捷的模具信息管理。因此区别于传统的人工定期维护,本文设计现场控制终端,提供压铸模具自动化的维护控制,规范模具的使用工况,提前做出异常报警,避免在模具发生故障失效后才被发现,从而损伤模具。

为提升系统数据共享能力和处理能力,本文基于 B/S 架构设计了压铸模具远程运行维护管理系统。将各个现场控制终端通过 DTU 模块网络化,接入远程运维系统,提供压铸模具实时的状态信息。远程运维系统分为服务器端和远程终端两部分实现。服务器端集中存储模具实时数据,判断异常情况,执行模具信息管理服务。远程终端提供面向用户的模具信息展示和模具信息管理功能。

通过本系统功能设计,可改变压铸模具落后的运维方式,自动化运行维护,云端存储模具数据,为今后大数据分析优化压铸工艺等工作提供数据储备。本系统的实现打破了压铸模具的信息孤岛,让相关人员可任意时间任意地点通过多种终端方式直观掌握到模具的实时信息,为实现压铸生产智能化奠定基础。

3 压铸模具现场维护控制系统设计 ...................................... 15

3.1 压铸模具现场维护控制系统整体功能介绍................................. 15

3.2 集中润滑动作单元设计........................................... 16

4 远程运维管理系统开发技术选型及数据库设计 ...................................... 35

4.1 通信协议..................................... 35

4.1.1 TCP/IP 协议 ......................................... 36

4.1.2 HTTP 协议.............................................. 37

5 压铸模具 Web 端远程运行维护管理系统设计 ................................... 49

5.1 总体架构及相关技术选型分析............................ 49

5.1.1 程序设计架构....................................... 49

5.1.2 开发工具及环境................................... 51

6 系统实验测试

6.1 现场实验装置搭建

本次实验过程所用模具如图 6.1 所示。本文前述现场集中润滑控制系统便是针对该套模具的所有运动副设计而成。经模具加工改造后,将现场控制端系统安装于该套模具,完成连续压铸生产实验。

本次实验连续打模 120 模次,集中润滑系统完成三部分运动机构润滑维护,模温控制系统完成模具温度控制。实验过程中,首先需要在现场 HMI 界面调试确定好控制参数,本部分仅介绍润滑控制部分参数调控内容,具体为:

1.各个模拟量量程输入。包括合模电子尺量程、压力传感器量程。

2.油雾润滑位置确定。移动动模至导柱导套形成封闭空间,确定此位置为润滑动作位置,本次实验确定为 64.5mm。

3.油雾润滑动作时间输入。调控喷油保持时间,根据实际润滑效果调整,本次实验确定为 15s。

4.润滑动作模数输入。调控润滑动作间隔,按照定模次间隔的方式自动润滑,实际生产中间隔较长,本次实验为验证润滑动作有效性,缩短至 20 模次。

7 总结与展望

7.1 总结

压铸模具造价高昂,模具持久健康的压铸生产才能为压铸企业带来更高的经济效益,但实际的压铸车间缺乏有效的运行维护系统。针对压铸模具实际需求,本文设计搭建了一套专门针对压铸模具的远程运行维护管理系统,实现了压铸模具现场端自动运行维护、远程终端实时展示模具状态的目的。主要研究结论如下:

(1)分析了压铸模具实际运行维护需求,研究了压铸模具实际生产过程中常见的失效形式,提出并实现了压铸模具运动副集中润滑解决方案。针对压铸模具特定的运动方式,设计了专门针对压铸模具运动件的受力检测方式及润滑解决方案。以可编程控制器 PLC 为核心,搭配各类传感器和润滑油泵,实现运动副自动润滑动作。设计 HMI 触摸屏,提供现场即时数据展示和控制调试的终端界面,帮助工作人员更好地维护模具运动副。

(2)提出压铸模具 Web 端远程运行维护管理系统的设计方案。基于现场集中润滑控制系统,开发利用 DTU 模块的上下位机通信功能,设计了压铸模具运维管理系统的云端数据库,采用前后端分离的架构,实现了 Web 端运维管理平台,为模具相关工作人员提供了一种远程、异地监测模具状态,管理模具信息的云端平台。

(3)现场实验测试了压铸模具的运行维护管理系统功能。将本系统安装在相关模具上,在压铸车间连续压铸生产,测试了系统的基本功能。本系统可实现有效的自动润滑效果,远程运维平台也可实现状态参数的即时展示及其他模具信息管理功能。

参考文献(略)