本文是一篇模具毕业论文,本文对现有的传统两面顶超高压模具进行了改进,提出了一种具有高承压能力以及大腔体容积的球弧式超高压模具,该模具为大腔体高承压能力的超高压模具设计提供了一种新的思路,最佳过盈量公式的计算为外层支撑环过盈量的选择提供了准确的科学依据,球弧式超高压模具结构尺寸的优化为科学设计模具提供了理论依据。

第 1 章 绪论

1.1 课题研究背景

超高压技术主要是研究如何能产生超高压以及物体在超高压状态下物理性质改变的一门学科,也是研发新材料、制造超硬材料的主要技术。地球科学、化学和物理以及材料合成领域都依靠超高压技术取得了进步。例如在地球科学的研究中,超高压技术可以探究地球内部结构和演变过程;在物理和化学领域,可以研究极端超高压条件下的物体的性质:如相变、超导、超临界等[1-2];在合成材料方面还可以应用在人工合成超硬材料,例如人造金刚石、立方氮化硼等,以及其他新材料的开发合成[3]。超高压技术已发展成为一门独具特色的学科。

超高压技术主要可以分为动态超高压和静态超高压,可以在瞬间产生超高压力的称为动态超高压技术,该压力可以达到几千甚至上万 GPa,但是动态超高压技术有一个很严重的缺陷,它所持续的时间非常短只有几毫秒甚至只有几微妙,并且所产生的超高压力不能得到准确的控制,因此动态超高压技术的应用范围和科研价值受到很大限制[4-5]。静态超高压技术通过对耐压密封腔施加压力,然后密封腔中的物体被压缩,从而实现将超高的压力施加到物体上的目的[6],静态超高压技术推动了材料合成领域和地球科学的发展和进步。自从 1950 年开始,静态超高压装置得到非常迅速的发展。现在的静态超高压装备主要分为两面顶和六面顶装置[7],两面顶超高压装置广泛应用于工业生产上,在 5. 5 GPa 压力以上和 1300-1500℃温度下合成金刚石和立方氮化硼等超硬材料[8-10]。

两面顶超高压装置主要由两面顶(Belt)模具和两端的顶锤组成如图 1-1 所示。

1.2 超高压材料合成设备的研究进展

1.2.1 超高压技术的发展及获得方法

1681 年,Papin 设计了第一台高压蒸煮器来实现骨头的软化,高压技术的研究从现在开始[21]2,1761 年和 1764 年 Canton 使用设备对水进行了压缩,证明“Florentine研究院”所发表的水不能被压缩的结论是错误的[22]2,1806 年 Northmore 通过一些特殊手段使氮气液化,1941 年 Bridgman 首次进行“高压合成金刚石”实验,20 世纪 50 年代 Bundy,Hall,Strong,Wentof 等和 ASEA 机构的科研学者第一次合成了人造金刚石,之后硬度非常高的“立方氮化硼”也被 Wentof 合成了。1970 年开始,英国 Pugh、Fuch 等把极限压力增加到 2GPa 以上,超高静液压挤压技术自此出现了[23]。全球第一台具有金刚石压腔的装备-金刚石釜是由芝加哥大学 Lawson 和汤定元设计的[24],该装备腔体压力可以达到 3Gpa。超高压技术经过了几百年的发展,人们研究出了许多获得超高压的方法,如下所述:

(1)水热体系超高压技术:它的受力性质是静水压,压力分布比较均匀,有利于材料的成型,但是水热体系超高压技术产生的压力比较小,因此不适合合成材料。

(2)岩石力学高压实验技术:该技术虽然可以产生比较大的压力,但是由于所产生的压力为剪切压力,不利于材料的合成,也不适合做为合成材料的主要技术。

(3)动态超高压技术:具有非常大的压力,但是压力很难保持,也无法获得适合的腔体,不能作为合成材料的主要技术。

(4)静态超高压技术:具有比较大的静水压力有利于材料的合成,并且有一定的腔体,可以作为作为合成材料的主要技术。

综上,对当今各种获得超高压的方法进行分析可以得出静态超高压技术最适合合成材料,当然动态超高压技术未来如果能克服上述问题则将成为合成材料的主流技术。

第 2 章 两面顶超高压模具理论研究

2.1 超高压模具的设计原理和基本假设

两面顶超高压模具在生产宝石级金刚石等高品质超硬材料的合成中起着至关重要的作用,具有非常广泛的应用前景。现在对两面顶模具的主要研究分为两个方面,第一要求尽可能增大高压腔体容积,第二可以使超高压模具能够承受更大的载荷。但是这两者的提高很难同时达到关系,同时模具的大型化需要生产大尺寸的硬质合金压缸,这可能导致生产的模具有缺陷。球弧式超高压将圆柱形腔体结构更改为带有球弧的类球罐形空腔结构。这种球弧形腔体结构不仅可以减小压缸承受的周向拉应力,同时也扩大了超高压设备的腔体容积。本章主要介绍超高压模具设计理论公式的推导以及讨论具有剖分式结构、预应力环、内部球弧式结构的超高压模具的设计思路及其优越性。

现在两面顶超高压模具设计是以腔体容积大,承受压力强、各部分结构都能充分发挥出各自材料性能为原则[57]。超高压模具合理的的结构设计能够充分发挥材料的性能。在模具设计的过程中主要遵循以下三种原理:大质量支承原理,预压缩原理和“未裂先分”原理。

2.1.1 大质量支撑原理

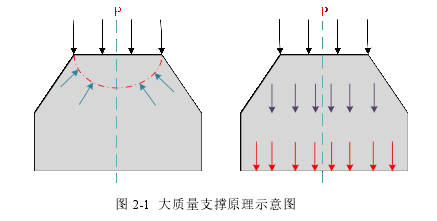

大质量支承原理首先是由 Bridgman 提出的[22] 2,这种原理主要应用在超高压装置的设计中,使装置能产生很大压力或者是承受很高的压力,如图 2-1 为大质量支撑原理示意图。

2.2 超高压模具的理论研究

2.2.1 多层厚壁圆筒

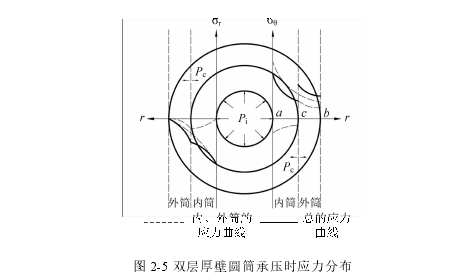

从上一小节通过对单层圆筒的承压能力进行分析,可以看出单层厚壁圆筒的承压能力非常的有限。即使圆筒厚度无限增大也不能使圆筒承压能力有比较明显的提高。双层圆筒和多层组合厚壁圆筒在承受内压之前,利用相邻圆筒之间的过盈配合来产生预应力,该预应力使内部的圆筒在未受内压力前首先处于被压状态。当内层的圆筒承受内压时,预应力会抵消部分内压造成的应力,这种组合圆筒结构可以很大程度上提高圆筒的极限承压能力。由于两面顶超高压模具主要利用了预应力组合圆筒原理,因此需要对组合圆筒进行详细分析来了解两面顶模具的应力变化机理。

(1)双层厚壁圆筒的分析

首先我们以双层组合圆筒做分析。如图 2-5 所示双层厚壁圆筒,所受内压为 Pi,内外圆筒接触压力为 Pc,外压为零。a、c、b 分别为内筒内径、内筒外径、外筒外径令ωi=b/c,ωo=b/c,ω=b/a。

第 3 章 球弧式超高压模具的有限元建模...................................28

3.1 模具几何结构设计和材料选择..............................28

3.1.1 球弧式超高压模具几何结构设计.................................28

3.1.2 模具各结构材料的选择..........................................30

第 4 章 球弧式超高压模具的应力变化及腔体结构分析.............................................40

4.1 模具压缸的主应力比较....................................40

4.2 模具整体失效应力分析...............................................41

4.3 多层超高压模具的最佳过盈量及支撑环影响因素分析......................................42

第 5 章 球弧式超高压模具尺寸分析及优化设计.........................................51

5.1 模具几何结构优化方案设计.......................................51

5.2 影响模具承压能力几何参数的选择................................52

5.3 球弧式超高压模具几何参数优化分析.............................................53

第 5 章 球弧式超高压模具尺寸分析及优化设计

5.1 模具几何结构优化方案设计

上一章中,对超高压模具进行了应力分析以及最佳过盈量的推导,对设计超高压模具有了新的理论基础。由于球弧式超高压模具的压缸几何结构参数以及应力分布规律与传统的两面顶超高压模具压缸有很大的区别,其受力状态不符合典型的厚壁圆筒形结构的应力公式,因此球弧式超高压模具结构的几何尺寸参数对应力的影响和传统的两面顶超高压模具有所不同,需要对球弧式超高压模具的尺寸进行分析并进一步的设计优化。本章主要研究通过 ANSYS Workbench 软件的优化设计模块对球弧式超高压模具的压缸进行几何结构的优化设计。分析影响模具应力的压缸关键几何参数(压缸球弧半径、压缸过渡圆弧、压缸过渡直线、压缸内径、压缸外径、半锥角)的关系,选取影响模具承压能力的几个关键参数。最后根据优化设计得到各参数的优化值,最后综合各因素的影响关系,选择合适的整体尺寸。

参数化建模是在 ANSYS Workbench 平台进行优化设计的主要内容。在数值分析优化过程中,经常需要对仿真对象的总体的性能进行综合评判,因此需要对多个设计参数进行综合的分析。于是本研究对球弧式超高压模具的进行选择可参数化的选项(例如压缸球弧半径、压缸过渡圆弧、压缸过渡直线、压缸内径、压缸外径、半锥角)对其进行优化设计。ANSYS Workbench 模块的优化设计流程首先是建立评估模型的几何结构,选择适合的优化设计理论与方法并对各目标参数施加一定的约束条件,最后通过数值计算得到评估模型中目标函数极值,从而得到评估模型的最优化设计方案。

结论

本文以球弧式超高压模具作为研究的重点,将内部腔体结构由圆柱形转变为类球弧状结构,该结构不仅能够增大腔体的容积而且还能提高模具的承压能力。对该结构进行数值模拟,分析了球弧式模具应力分布的相关规律,推导出适合超高压模具多层预紧环的最佳过盈量公式并对影响支撑环应力的原因进行探究,比较了两种压缸腔体容积的大小以及探究压缸内部结构的填装方式,最后对球弧式模具的几何参数进行改进等,主要结论可概括如下:

(1)在预紧状态下普通两面顶超高压模具和球弧式模具均处于安全状态,并且球弧式模具具有更大的预压缩力,该预应力能够更大程度抵消内部的工作压力,提高模具在工作状态下的承压能力。与普通两面顶超高压模具相比,球弧式模具的压缸在工作状态下其应力更小并且分布更加合理。将压缸结构变成球弧式可以很明显降低压缸的周向拉应力。

(2)对球弧式超高压模具进行数值分析可以得知球弧式超高压模具相比较与传统两面顶模具等效应力减小了 15.43%,最大切应力分别减小了 23.4%。

(3)对球弧式超高压模具应力的变化以及真实应力状态进行探究,通过分析可以推断出球弧式超高压模具比传统两面顶模具应力变化更加平稳,能承受更高的压力并有更大的腔体容积。

(4)推导出适合多层预应力环的最佳过盈量公式并对其验证,验证结果表明该最佳过盈量公式是准确的,并对其影响预应力环等效应力的因素进行了具体研究,通过分析可知预应力环等效应力主要和过盈量有关和其是否承受工作载荷关系很小,对压缸腔体容积和内部的填充方式进行了探究。

(5)对影响模具应力的各几何因素进行分析,确定了对模具应力影响最大的几何参数:球弧半径、过渡直线、过渡圆弧和半锥角。并根据 ANSYS 中的最优化设计模块,对各因素进行响应面分析得到几何参数对模具应力的影响趋势,最后利用多目标遗传算法优化得到了模具最佳几何参数范围为球弧半径在 9.1-9.2、过渡圆弧和过渡直线都在 2.8-2.9,其半锥角在 39-40°之间。

参考文献(略)