本文是一篇模具毕业论文,本文的工作总结如下: 首先介绍了研究背景和意义,以及国内外对于模具报价方法和特征识别方法的研究现状,概括了本文的研究目标和研究内容,说明了最终希望系统达到的功能效果。 然后以注塑模为例研究了模具制件的价格构成,并分析了模具成本影响因素,介绍了典型的模具材料费、设计费、加工费以及其他费用的估算方法,引入了特征技术。结合特征技术,提出了模具制件关键特征的提取,包括了圆角类、孔类和槽类的特征,并进一步说明了在特征识别基础上基于实例推理的模具成本估算。 根据对模具制件的深入分析,按照系统设计的方法步骤,对报价系统做出了需求分析,并提出了报价系统的总体方案设计,进一步说明了方案设计的思路和实现方式,以及系统数据的管理,建立了 BOM 数据表和报价模板。

第一章 绪论

1.1 研究背景及意义

模具的价格是模具设计制造企业与其客户之间是否能达成成交的决定性因素,也是模具设计制造企业效率、技术和管理的集中体现。随着计算机技术的兴起与制造业的发展,单单凭借模具企业报价者的个人经验进行报价,显然已经不能满足市场的需求。在新时代先进新兴技术飞速发展的大力推动下,模具设计制造企业可以利用计算机辅助设计(CAD)生成的结构模型,以三维实体动画的形式,设计并展示模具制件及其装配的效果,具有良好的拓展性和使用性。

“中国制造 2025”是我国全面推进制造强国的战略,源自于德国提出的“工业 4.0”即第四次工业革命,已经成为我国制造业未来发展的重要纲领。在“工业4.0”的大趋势背景下,模具装备制造业生产企业不仅可以有效地通过研究大数据、云计算、人工智能等高新技术,来创新改造其产品生产流程、管理体系和运营商业模式,进而有效率地缓解各国各类模具行业的产品生产设计成本高、开发制造周期短的严峻市场竞争环境压力。营造一个适合智能化机械制造的模具企业内部生产线和经营管理环境,可以有效彻底改变我国传统的机械模具产品制造加工企业的生产方式,提升其企业产品质量与企业生产经营效率。

随着我国模具制造业逐步步入到大数据的新时代,模具设计制造企业间的市场竞争日益强烈,智能模具设计制造企业需要先进的计算机和互联网络等设备才能实现信息互联,可以将所有的数据及时发送到客户端进行处理、存储和分配,并在云端需要时从客户端处理并发送数据。这样,提高了客户的使用体验感,并且更加有效地完成了对模具的快捷式开发,提高了模具批量生产的效率。西门子公司也前瞻性的提出将其工业软件 NX 部署到云端,基于工业模具产品设计制造行业的痛点及智能化转型浪潮的大背景下,为企业提供了一套基于智能制造的一站式专业解决方案。

1.2 国内外研究现状

1.2.1 模具报价研究现状

目前,随着对模具成本与报价方法研究的日益深入,国内外的学者和专家提出了众多模具报价的方法,如直觉经验法、公式法、类比法、模糊相似比较法、基于成本预测的报价法、基于关键参数的报价法等。

由于目前大多数从事模具设计与生产制造的企业规模不大,以及各个行业和企业的综合生产力能力水平参差不齐,导致没有统一的模具报价规范,难以花费大量的精力和时间去学习研究一个普适的模具报价方法,所以一般都是因地制宜,不同模具企业会根据本身的情况来定制自己的模具报价方法。但是,以上大多数的方法都是从理论和经验上两个方面入手进行了研究,并没有足够的数据供研究人员参考,其中基于直觉经验的报价方法和基于关键性参数的报价方法被更多的模具公司运用并融入到了实际的报价中。

1.直觉经验报价法

由资深的模具工程师根据其以往模具产品的报价实践经验,综合地考虑当前需要报价模具产品的生产数量、预计交付日期、使用寿命,以及客户需求、市场行情等,并充分参考过去与其类似的各种模具产品的历史报价资料,利用以往报价的实际经验结合实际情况对一些关键参数进行一定程度的调整,从而得到模具的报价,不需要进行大量的客观数据计算。所以可以清楚的是,在这种方法下,模具工程师的报价经验越丰富,那么报价的准确度就越高,而缺点也是显而易见的:对工程师的个人经验的依赖太严重,不同工程师给出的报价单往往是截然不同的[1]。

2.基于关键参数的报价法

这种报价方法是以模具制造时所需的原材料和加工工时作为其中最重要的关键参数来对其进行报价,将原材料的费用乘以某个倍数、将工时单价乘以工时,再将两个参数进行相加,得到的结果就是模具的大致价格。至于材料费用可以乘以多少倍、工时单价具体应该是多少、工时怎么计算,也和直觉经验报价法一样,需要依靠模具工程师的个人经验和模具企业的具体情况来确定。虽然相比于直觉经验报价法稍显复杂,但由于关键参数有一定的规律,不同工程师报价的标准差也不会偏离太多,报价准确率有一定程度的提高,因此也有很多企业采用这种方法[2]。

第二章 模具报价相关理论基础

2.1 模具成本的影响因素

对模具企业来说,降低模具的成本,报出合适的价格,是其追求的目标。结合模具流程,模具成本组成涉及到多个方面,一方面是模具本身的成本,包括使用的工艺、构建的复杂程度以及用来生产加工的方式。另一方面是服务于模具的外部成本,包括模具制造企业的管理方式、人员管理的难易程度以及硬件设施等。故在对模具价格进行计算时,需要对这些因素进行详细的考量,同时对其中关键性成本影响因素进行重点分析。以注塑模为例,模具成本决定性因素主要为以下几点:

(1) 制件尺寸

制件尺寸直接影响到模具的制造成本,不同大小的模具使用到的工具数量也有所不同,对于尺寸较大的模具,型腔数量以及耗材就会随之增多,此外浇口的类型选定同样需要耗费较大的成本,加工难度随之增加。

(2) 制件复杂程度

模具制件的复杂程度会直接影响模具的最终成本,模具制件的复杂度越高,设计之初,耗费的人员成本就会越高,且在生产时复杂的模具之间开模需要的技艺特殊,增加时间和用料成本,因此,对于复杂程度越高的模具,成本自然更高

(3) 制件的表面粗糙度

表面粗糙度决定了生产该模具时需要对表面研磨以及抛光的工作量,对于对表面要求光滑度高的模具而言,生成成本随着对抛光度精度的要求而提升,从而影响模具的生产成本。据 Geoffrey Boothroyd 教授的统计显示,制件表面质量的要求每上升一个等级,即制件的表面粗糙度每下降一个等级,制造模具的型芯和型腔的时间就增加 5%左右[18]。

2.2 模具材料费用估算

模架成本是模具材料中的主要成本,对模架成本的预估也即是对模具成本的整体把控。目前,两种常用的模架选用方案:

1、 选用标准模架。根据尺寸直接订购即可;

2、 选用自制模架。企业自行购买原材料进行模架的生产加工。

自制模架在使用上自然会更加符合企业的定制化需求,但是从时间成本以及抢占市场的角度来说,自制模架耗费的时间精力更多,因此,更多的企业还是选择通过使用标准模架来进行模具的设计生产,减少成产周期的同时增加了市场竞争力,自制模架只有较少的企业为降低成本而选择使用。

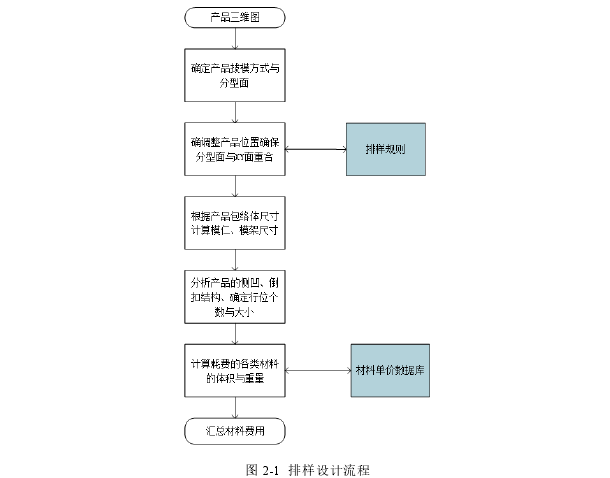

模具工程师在报价模具前,要在分析模具制件结构的基础上设计产品排样,这样才可以得到对应模仁的尺寸、模架的大小以及行位个数及其尺寸(行位指毛坯的尺寸)。排样设计的流程如图 2-1 所示。

(1)第一步要确定拔模方向及模具的分型面,把模具制件按照分型面摆正(通常与 XY 面平行),通过 NX 系统调用已有的功能接口,计算制件的最小包围盒(Minimal Bounding Box)。

(2)接着在该包围盒的尺寸大小基础上增大相应的阈值,最终得到模仁尺寸。

(3)模具工程师通过分析模具制件的结构特点,决定是否需要设置行位,如果需要设置诸如侧向抽芯或侧向分型行位,还给定位置及尺寸。

第三章 系统的需求分析与总体设计 ................................. 17

3.1 系统的需求分析 ..................................................... 17

3.1.1 模具的结构组成 ...................................... 17

3.1.2 功能性需求 ..................................... 18

第四章 基于特征识别的模具云报价系统关键技术 ............................ 30

4.1 模具制件关键特征的提取 ..................................... 30

4.1.1 圆角类特征的提取 ................................. 30

4.1.2 孔类特征的提取 ...................................... 32

第五章 系统的实现与测试 .......................................... 43

5.1 报价系统界面的 UI 设计 .................................... 43

5.2 功能实例测试 ................................................... 47

5.3 系统在云端的部署 ............................... 54

第五章 系统的实现与测试

5.1 报价系统界面的 UI 设计

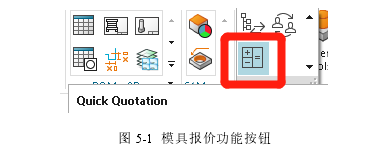

在 NX 系统中,基于特征识别的模具报价系统是属于模具设计向导的功能,所以设计的按钮(Button)需要在模具设计向导的功能导航栏中添加,如图 5-1 所示。该系统的界面总共被划分成五个主要的信息页面:项目信息页面、模具定义页面、特征识别页面、加工特征分组着色页面和计算报价页面。

第六章 总结与展望

6.1 总结

模具报价向来都是模具设计制造行业的热点,模具制件具有单件式生产、加工工序繁复、整个报价的过程较为灵活的特点,研究人员一直在寻找一种能支撑整个报价过程的理论依据,并根据这种理论得到一种权威普适的报价方法。传统的报价方法不是过度依赖于报价员的历史报价经验,就是计算模具基本信息、加工信息以及设计制造信息的步骤太过复杂,已不能完全满足现代模具设计制造企业的实际应用需求。而随着计算机技术的兴起与发展,计算机技术已逐渐应用于各个领域之中,对传统的生产生活方式产生了不可磨灭的影响。模具设计制造行业拥有悠久的制造业历史,但是模具报价系统大多停留在理论研究阶段,并且已有的模具报价系统的报价过程还是需要较多的人为干预。

的报价过程还是需要较多的人为干预。 因此,本文在参考和总结大量相关学术文献的基础之上,以模具特征信息的提取为基础,结合 XML 特征文本和 BOM 数据表,对模具做出了细化到特征的报价,包括基本特征信息和加工特征信息,并支持基于实例推理的检索过程。该系统不仅仅是 NX 的切实需求,也解决了当前各个模具报价系统的一些困境。

本文的工作总结如下:

首先介绍了研究背景和意义,以及国内外对于模具报价方法和特征识别方法的研究现状,概括了本文的研究目标和研究内容,说明了最终希望系统达到的功能效果。

然后以注塑模为例研究了模具制件的价格构成,并分析了模具成本影响因素,介绍了典型的模具材料费、设计费、加工费以及其他费用的估算方法,引入了特征技术。结合特征技术,提出了模具制件关键特征的提取,包括了圆角类、孔类和槽类的特征,并进一步说明了在特征识别基础上基于实例推理的模具成本估算。

根据对模具制件的深入分析,按照系统设计的方法步骤,对报价系统做出了需求分析,并提出了报价系统的总体方案设计,进一步说明了方案设计的思路和实现方式,以及系统数据的管理,建立了 BOM 数据表和报价模板。

最后,本文在 NX 系统软件中,基于 NX/Open 二次开发框架,在模具设计向导中设计并实现了模具报价系统,并进行了功能实例的测试。并结合云技术,设计云端 UI 界面,将桌面端 C/S 系统部署到云端,形成 B/S 报价系统,完成了基于特征识别的模具云报价系统的开发。

参考文献(略)