本文是一篇模具毕业论文,本文主要结论如下:(1)对材料在变形中的金属流动模拟表明,材料在变形中受到液压机挤压力和模具共同作用,同时由于壁部边缘区附加摩擦力的影响,出现了流线分层,中心金属流线倾斜呈现出与挤压方向一定的夹角。

1.绪论

1.1 课题研究背景

节能、安全和环境保护是当今世界的共同难题。2009 年 12 月在丹麦首都哥本哈根举行了世界气候变化大会,大会提出了“低碳经济”这一问题,节能减排是全人类的当务之急。汽车尾气、工业废水等已被公认为当今污染问题的主力军,造成了严重的环境问题。因此,如何解决交通运输节能减排问题已成为各国政府、科技界和工商界的共同议题[1]。

实现交通工具节能目标的两大最有效途径便是使用轻质新材料和清洁能源是[2]。作为密度最低的金属结构材料,镁及合金具有良好的强度、电磁屏蔽能力,阻尼减震性,以及可回收利用等优势,是一种重要的轻量化材料。我国资源丰富,其中镁矿储量居世界第一,有利于镁合金产业的发展。然而事物发展是有两面性[3-4],相比于其他金属的体心立方或者面心立方结构,镁在常温下滑移系很难开启,滑移流动不充分,极易发生脆性断裂。处于高温的环境下时,镁的锥面滑移系被激活,使其塑性变形能力增强[5]。但是,强度会随着高温下降,这意味着产品的机械性能不合格,而且不正确的保护容易过烧,另外,我国镁合金产品的技术加工水平较低,仍然是原材料出口行业,无法满足先进设备的需求[6]。为了建立高性能镁合金产品的技术优势和产业优势,必须发展先进的制造技术和设备,拓宽镁合金的应用领域。基于成分设计思路,国内外专家学者在通过在镁合金中添加稀土元素,制造出了各种高强稀土镁合金,有效提高其性能。基于细晶强化的思路,亚微米甚至纳米级的超细晶粒作为最有效的强化方式逐渐形成了统一。多年来,研究人员开发了多种大塑性变形工艺,以实现生产高强度、高硬度的原材料。他们还尝试了各种先进的设计方法,以获得更细的晶粒结构,并取得了重大进展。铸造和等温锻造显著提高了镁合金的性能(可锻稀土合金构件的抗拉强度达到 400mpa),并已在工业上得到应用。由于镁合金的结晶和强化相的限制,这些成形过程很难获得超细晶粒组织(难以达到微观水平),从而显著提高镁合金的强韧性。

1.2 变形镁合金分类

我国的变形镁合金发展相对缓慢,主要是镁猛铯(Mg-Mn(Ce)、镁铝锌(Mg-Al-Zn)和镁锌锆(Mg-Zn-Zr),其工作温度不超过 150℃,而且国内的变形耐热镁合金发展较为缓慢,但是在国外 Mg-Th-Zr(HK31)、Mg-Th-Mn(HM21)、Mg-Th-Zn-Zr(HZ21)等耐热镁合金作为抗蠕变材料已经被广泛使用,一般在 300~350℃环境下使用[10]。

Mg-Al 系:力学性能好,且塑性好、加工简单、耐腐蚀性好等,它是目前应用最广泛的商用镁合金。但在温度高于 120~130℃时,其力学性能急剧下降,这是由于镁合金的变形主要依靠晶界滑动,而第二相 Mg17Al12 的溶点约为 460℃,常温状态下为软质相,不能有效钉扎晶界[11]。当合金中 Al 元素含量超过 8%时,Mg17Al12 在晶界处出现,形式多为不连续的网状结构;如果时效温度较低,Mg17Al12 多为层片状的结构,并由晶界向晶内生长。研究表明,通过时效析出β相在室温状态下对材料的强度无太大影响,随着晶界固溶现象的出现,材料内部钉扎位错的能力逐渐下降,从而使材料的屈服强度随着β相增多而下降[11-13]。AZ80 合金与 AZ31 合金 Zn 含量大致相同,AZ80 合金的 Al 含量较高,可以做强化热处理。该合金强度高,耐磨性能好,耐高压腐蚀,适合锻造和挤压。AZ80 合金主要用于高强度结构件的锻造和挤压型材[14]。

Mg-Zn 系:时效硬化效果较好,由于加入了稀土元素 Zr,晶粒细化现象明显,代表合金有 ZK61M 合金[15]。然而,这种合金极易产生微孔热裂纹,这限制了它的应用范围。通过调整 Zn 含量和添加少量稀土元素,ZK61M 合金流动性增强,强度和延伸率也随之提高[16]。Mg-Zn 系合金比 Mg-Al 系合金的综合力学性能更好,但由稀土元素稀缺,价格昂贵,也使得其成本更高。

2 实验材料和研究方法

2.1 实验材料

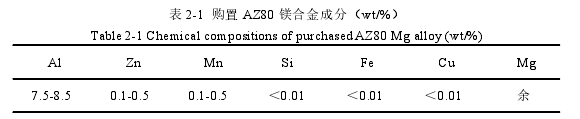

实验以 AZ80 为研究对象,初始材料为铸态大尺寸棒料,尺寸为φ420×150mm,具体的 AZ80 镁合金成分如图 2-1。取不同规格的圆柱形试样,规格为φ50×400mm 用于普通镦粗实验、规格为φ50×340mm、φ50×280mm、φ50×125mm 的圆柱试样,大高径比坯料镦粗实验。

2.2 实验设备

通过 630t 压力机及模具对材料进行变形,并对变形后合金进行后续微观组织分析,实验设备主要为以下几种:

(1)630t 液压试验机;(2)箱式电阻炉;(3)MP-2A 型无极变速磨抛机;(4)维氏硬度计;(5)ZEISS-Image 光学显微镜;(6)日立 SU-5000 扫描电镜;(7)砂纸、酒精、硝酸、苦味酸、吹风机等。

其中实验所用部分设备如图 2-2 所示。

3 大高径比坯料镦粗成型工艺优化及数值模拟.......................17

3.1 基本工艺参数拟定...............................17

3.1.1 下料尺寸计算...............................17

3.1.2 变形力计算..........................................17

4 大高径比坯料镦粗模具设计及实验.........................................36

4.1 终锻模具的设计.....................................36

4.1.1 模具材料的选择...................................36

4.1.2 终锻模具设计与装配................................37

5 大高径比坯料镦粗组织均匀性分析.....................................45

5.1 显微组织结果与分析......................................45

5.1.1 AZ80 镁合金自由锻镦粗组织观察......................45

5.1.2 φ50×280mm 大高径比坯料镦粗组织观察.......................... 48

5 大高径比坯料镦粗组织均匀性分析

5.1 显微组织结果与分析

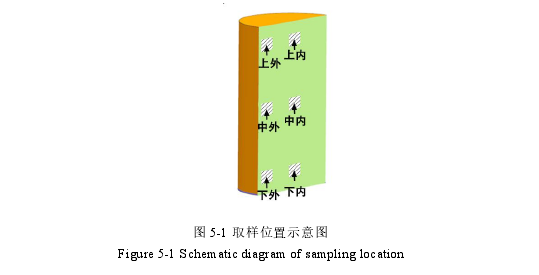

将镦粗后的坯料切割取样,沿挤压方向分别取上外、上内、中外、中内、下外、下内六个试样,如图 5-1 所示,分别进行显微组织观察。

5.1.1 AZ80 镁合金自由锻镦粗组织观察

图 5-2 为 AZ80 镁合金自由锻镦粗后不同位置的组织图片,高径比为 2.5。变形后呈现典型的变形态 AZ80 镁合金金相组织,主要由α-Mg 基体以及位于晶粒边界的网状共晶β-Mg17Al12 组成[58]。由于其为自由镦粗没有模具限制,外侧区域没有与模具的摩擦,外侧组织与内侧组织没有明显差异,但上下位置由于应变不同组织存在差异。试样上部位置由于应变较小没有明显变化,晶粒较大,没有出现明显变形现象,呈等轴分布,晶粒大小较为均匀。晶界处存在共晶相,呈不连续网状分布,围绕共晶相周围有不连续相析出,呈现细小的层片状及点棒状[59]。相比较上下两端粗大的晶粒,坯料中间位置大晶粒发生变形,沿水平方向拉长,周围发生了明显的动态再结晶,晶粒明显的细化。坯料中部位置晶界及枝晶附近有层片相析出,并向晶内拓展,为不连续析出的胞状结构[60]。根据上文模拟,传统自由锻镦粗坯料中心部位会受到较大的载荷,该位置变形量大,大晶粒被约 2μm 的新形成的细小的动态再结晶晶粒包围,呈现典型的双峰组织结构。

6 结论

本文对大高径比镦粗工艺进行研究,采用 AZ80 镁合金为研究对象,通过 Deform软件的数值模拟技术,对挤压件的各种基础挤压参数进行模拟,根据载荷、金属流动情况,确定工艺参数对于变形的影响。同时与实验试制相结合,完成工艺与模具的制定。对试制试样进行组织分析,研究大高径比镦粗对合金组织均匀性的影响。主要结论如下:

(1)对材料在变形中的金属流动模拟表明,材料在变形中受到液压机挤压力和模具共同作用,同时由于壁部边缘区附加摩擦力的影响,出现了流线分层,中心金属流线倾斜呈现出与挤压方向一定的夹角。

(2)在入模斜角α、入模边倒圆 R、底面高度角θ的共同分流优化作用,在镦粗变形时将极大的轴向压应力向两侧分流,使坯料均匀的向两侧及下方流动,同时避免折叠弯曲的产生,可以消除自由锻镦粗的难变形区,使大高径比镦粗件一定程度上较传统镦粗件更为均匀。

(3)通过大量模拟结果,得出最佳工艺参数:直径为 50mm 的 AZ80 镁合金棒料进行大高径比镦粗实验时,模具的入模圆角半径 R 最佳值为 10mm,入模斜角α最佳值为5°,凹模底面高度角θ最佳值为 8°。

(4)通过对各种方案的模拟优化选择,确定实验试制中工艺参数。实验温度设定为 380℃,模具预热温度均高于坯料温度 10℃;选择 5mm/s 左右的挤压速度,使用石墨和 MoS2 混合溶剂进行润滑,最终运用合理的工艺模具挤压出合格的工件,形状尺寸与模拟优化结果基本吻合,通过观察无明显缺陷和折叠现象,证明大高径比镦粗工艺的可行性。

(5)通过模具能实现大高径比材料一次镦粗成形,且材料均匀性优于自由锻镦粗。材料高径比越大,晶粒细化更加明显。内侧区域及下侧区域晶粒更小,显示出较强的流线形分布,变形带明显。动态再结晶区域明显增加,平均晶粒尺寸降至 10μm 以下,获得了较为均匀的微观组织。

参考文献(略)