本文是一篇计算机论文,本文分析了水泥包自动化装车工作场景和工作流程。分析其中的任务需求,包括车厢检测与水泥包检测以及场景可视化需要满足的时间要求和精度要求。最后根据需求,提出总结的方案。

1绪论

1.1研究背景及意义

随着城市化进程加快,基础建设需求在逐步增长,水泥是基础建设的重要的原料。自21世纪初,我国的水泥产量一直位居世界前茅。从2004年到2014年,水泥产量从9.6亿吨增长到24.7亿吨。从2015年到2019年,虽低于2014年产量,总产量有回暖之势。近三年来,受新冠疫情的影响,但是我国水泥产量仍然保持在20亿吨以上,因而水泥的高产量带来大量的水泥包装车工作。

目前水泥包装车方式有半自动化的装车、全自动装车。唐山忠义机械制造有限公司研制的ZQD 100型移动式水泥包装车机[1]和湖北哈福机械有限公司研制的ZDB650型水泥包装车机[2],两种设备装车流程相同。车厢位置检测工作采用人工判断,装车过程中需要两名工作人员参与,未实现全自动化作业。德国HAVER&BOECKER公司于2014年研制的HAVER SpeedRoad装车系统[3],系统控制的装车机在半自动化装车机基础上增加了自动码放装置,自动化程度高,只适用于与码包机构相同宽度的运输车型。然而,运输水泥包的车型复杂,自动化装车系统使用单一车型装车并不适用,码放装置受车型限制而无法广泛应用。为了解决这个问题,一些研究人员开发以机械臂为核心的机械爪进行水泥袋抓取装车,机械爪每次可抓取2袋水泥,码包时速最快达到2000包/小时,适用于各种不同规格水泥袋及各种车型,车型适应性强。采用机械爪的形式,单包定位误差高达5cm,导致水泥包容易发生破损的现象。通过分析,当前水泥装车工作中还存在以下挑战:

第一,车厢检测技术不成熟,导致装车型号单一,无法大面积推广自动装车系统和设备,以致于部分企业仍采用人工估计车厢位置和尺寸。

第二,水泥包检测技术不成熟,水泥包颜色多样,尺寸多样,检测精度不高,抓取水泥袋容易破损,导致使用单一车型码包机构,未大面积推广,限制车厢检测技术的运用。

第三,场景可视化技术并不成熟,对场景可视化模块开发相对较少,需要场景可视化界面对车厢检测工作以及水泥包检测工作进行监控和展示。

1.2国内外研究现状

1.2.1车厢检测技术研究现状

车厢检测技术,目前有计算机视觉检测和激光扫描仪检测两种方式。计算机视觉包括单目相机和双目相机检测,激光扫描仪主要以点激光测距的方式完成检测车厢。

周诚[4]和Xie等人[5]使用单目相机采集车辆图像,他们将彩色图像变灰度图像,使用图像处理的方法从提取车厢信息。由于车辆每次停放的姿态位置完全不同,同时相机受到灯光的影响,不能保证稳定提取车厢特征,容易检测错误。车厢的大小不能直接从单一图像中计算出来。

Mrovlje等人[6]、Li等人[7]和王潜等人[8]通过双目相机检测车辆,水泥工厂粉尘浓度高,相机会受到光线、灰尘等的干扰,造成相机难以准确捕捉车厢内的特征,影响特征点之间匹配,计算出错误的车辆参数信息。邢冀川等人[9]和郭瑞峰等人[10]二人通过用激光器和相机作为传感器,运用激光三角法的测量原理检测车厢。由于传感器很容易受到车厢表面颜色的影响,采集的特征不准确,因而不适合用来在水泥工厂中检测车厢。

激光扫描仪具有很强的穿透性,常用于目标检测与测量等工作。任伟华等人[11]采用三自由度运动机构控制点激光检测车厢,根据其测量原理和过程,主要是利用运动机构控制点激光在X、Y和Z方向测量车厢深度、宽度和高度,测量过程需要设计一套控制机构。但是测量过程复杂,同时点激光采集车厢特征信息较少,测量类型多样的车厢并不适用。李祥龙等人[12]设计的车厢检测算法,分别将点云投影至XOY面、XOZ和YOZ面进而求出检测车厢参数,但该过程未考虑倾斜的地面以及噪点的干扰。Xu等人[13]和Zhang等人[14]使用三个二维激光扫描仪来测量卡车的尺寸,但该方法对未对车厢进行测量。Zhang等人[15]采用投影车厢边缘,进一步提取车厢围栏位置。Zou等人[16]通过对平面滤波去除底板平面,然后对车厢围栏四个平面进行提取,最后完成车厢位置检测。进行这些方法[17-21]使用三维激光扫描仪采集船舱点云,采用降维的思想将点云转换为图像,利用图像处理的结果指导在三维空间中检测舱口目标。

2水泥包装车场景介绍及方案设计

2.1水泥包装车场景介绍

2.1.1装车工作场景

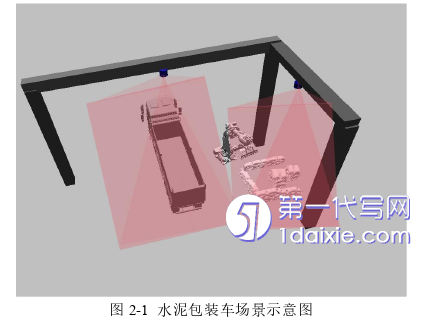

水泥包自动装车系统主要由水泥包输送系统、机器人系统、气动抓手、激光视觉和控制系统等组成。其中激光视觉系统用于检测车厢的位置和水泥包相关参数信息。输送系统用于对接前端输送线转移的待码垛物料,由机器人抓取末端水泥袋码放至车厢内完成水泥装车,装车场景示意图如图2-1所示。

水泥包装车系统主要使用光电设备(如激光扫描仪)获取装车现场数据,使用高性能计算机软件和硬件处理数据,通过处理后的结果指导装车设备进行水泥包装车工作。对比传统的人工装车方式,这种装车方式工作效率更高,能感知更多的货车型号,人工参与更少。

2.2技术方案

2.2.1需求分析

根据水泥包装车工作场景和工作流程分析,本文的任务就是设计一套能够解决水泥包自动装车问题的算法。具体的要求主要有以下几点:

(1)从装车场景中检测出车厢的位置和尺寸。(2)在装车场景中检测出水泥包区域并提取单个水泥包的抓取位置。(3)开发可视化操作界面,在界面中显示车厢检测参数和水泥包抓取位置,引导机械手抓取水泥包,从而实现装车。

本文的算法在满足上诉要求的同时,需要满足用户提出的时间要求和精度要求。接下来通过对装车过程的分析,总结出算法需要满足的时间要求和精度要求。

(1)时间要求

根据水泥包装车工作场景的实际情况,为了确保每次装车之前完成车厢位置和尺寸参数获取,对扫描和检测过程时间性能有所要求。在司机将货车停放在指定位置之后,激光扫描仪开始扫描,获取扫描数据反馈给算法处理。在规定时间内,需要完成的工作有:扫描数据、传输数据、处理数据反馈位置和尺寸。因此时间性能指标不仅是单方面工作构成,而是多个方面工作构成。

3 车厢检测方案与车厢检测方法 .............................. 14

3.1 车厢检测方案 ............................... 14

3.2 车厢检测算法 ............................. 15

4 水泥包检测方案与检测方法 ............................ 28

4.1 水泥包检测方案 .............................. 28

4.2 水泥包检测算法 .............................. 29

5 场景可视化界面设计 .................................... 44

5.1 数据展示内容 .................................... 44

5.1.1 车厢检测结果可视化 ...................................... 44

5.1.2 水泥包检测结果可视化 .................................. 49

5场景可视化界面设计

5.1数据展示内容

5.1.1车厢检测结果可视化

水泥工厂中,用于运输袋装水泥的车型主要包括卡车和半挂车两种类型。半挂车由牵引车头、车架和车厢组成,如图5-1所示。

6总结与展望

6.1总结

水泥是建设的基本材料,也是国家基础工业的根基之一,更是民生与国防的建材,我国正在从水泥大国变为水泥强国,水泥生产效率需要进一步提升。当前,工厂批量化生产水泥过程中,大多数企业已经完成水泥袋装自动化,然而水泥包的自动装车环节自动化程度低。本文从水泥工厂的智能自动装车设备的基本组成和水泥工厂工作场景条件出发,介绍了自动装车的工作流程和分析出该过程存在的问题。针对现有方案的不足,提出车厢检测方案、场景可视化方案、应用于装车过程的水泥包检测方案。根据现有的工作条件,提出了满足实际需求的具体时间和精度技术指标。在时间和精度指标下,对以上三个技术方案及逆行设计与实现,通过实验证明了方案性能满足要求,符合实际生产需要。本文的只要工作如下:

(1)分析了水泥包自动化装车工作场景和工作流程。分析其中的任务需求,包括车厢检测与水泥包检测以及场景可视化需要满足的时间要求和精度要求。最后根据需求,提出总结的方案。

(2)提出了车厢检测方案。使用激光扫描仪作为传感器,将激光扫描仪安装至工厂装车区域的上方龙架上,采集货车车厢点云数据。设计了车厢位置提取和尺寸检测方案,方案包括数据预处理剔除无关点云,拟合车厢底板确定车厢底板平面,提取车厢围栏获取车厢在平面中位置,提取车厢高度实现定位和尺寸检测。为了控制系统提供装车初始位置。

(3)设计了水泥包检测方案。使用激光扫描仪作为数据采集设备,将其安装在水泥包码垛区域上方,采集水泥包数据。通过对点云进行降维处理转化为图像,将原始的点的法向量投影信息和高度信息映射到二维图像中,通过提取高度-法向量投影图和高度图的轮廓,以高度图像轮廓作为模板轮廓,公共交点图像与融合图像轮廓按位与计算结果作为目标轮廓,模板轮廓指导目标轮廓与其连接,进而完成水泥包轮廓提取。最后,计算每个水泥包抓取位置为机械爪提供水泥包的位置信息。

(4)提出了装车场景进行了可视化,根据车厢检测和水泥包检测的结果,对整个场景中车厢的位置和水泥包位置进行可视化,为用户提供了友好的观测界面和交互界面。

参考文献(略)