本文是一篇管理学论文,本文通过原因分析,对整体框架,原材料、零件成品、缺陷产品的原因分析以及人员进行了优化,并采用XCAR建立数据,对流程进行监控,为X航空制造公司提供参考的依据。最后,以后的实施效果提出了一些方案及预期的效果。

第一章 绪论

第一节 选题背景、目的与意义

一、选题背景

自1978年党的十一届三中全会以来,中国经济实现了高速的发展,中国的制造业也取得了举世瞩目的成就。依靠着人口红利以及成本优势,中国已然成为了世界上名副其实的“制造大国”。

众所周知,制造业是国民经济的基础,它体现着一个国家生产力水平。如果没有制造业的强大,就没有国家的繁荣。集中力量打造具有竞争力的制造业,是国家实现伟大复兴的必经之路。早在2014年12月的时候,中国就已经提出了“中国制造2025”这一概念,以期促进制造业的提高和国民经济的平稳发展。到了2016年,我国制造业的总产值已经超过了21万亿元,占到了当时国内生产总值的 29%以上,与2012年相比增长了34%。同时,在2011年到2016年的时间里,国内制造业总产值以年均6%的增长率快速增长。

中国的航空业是制造业的重要一块内容。自从改革开放之后,航空业取得了巨大的成就。在这40年的时间里,中国民航运输总周转量年均增长16.3%,已经攀升到了世界的第二位;同时,内地运输机场的数量增长到232个,国内旅客吞吐量增长了499倍,货运吞吐量增长了257倍(张晋,2018)。一系列的数据说明,中国现在已经成为了世界上的民航大国。而随着ARJ21、C919、CR929等一系列新机型的研发和生产,未来的航空领域中必然有中国的一席之地。

当然,有机遇也将会面临挑战,中国的航空制造业与世界上的发达国家相比,仍然存在着大而不强的情况,企业缺少必要的核心技术,国内普遍是以劳动密集型加工为主,劳动附加值偏低。尤其是近几年来,伴随着劳动成本的不断增加,人口红利正在逐渐丧失。很多国际企业加快了撤离中国的步伐,也给未来的中国经济增加了很多的不确定性。所以要想在激烈的竞争中取得先机,势必要改变这一方式。

第二节 研究方法、内容、框架及创新点

一、研究方法

1)文献分析法:通过查阅文献理解可追溯性、缺陷产品处理流程、以及AS9100质量管理体系的相关内容,为本文提供理论基础。

2)层次分析法:运用层次分析的优势,为X航空制造公司中的缺陷产品的选择以及评价做科学的考量。

3)理论联系实际的方法:着眼于可追溯性条件下的缺陷产品处理策略研究,既基于理论又着眼于企业实践,降低X航空制造公司的运营成本,提高竞争力。

4)数据分析法:通过收集到的不合格品产品评审单中的各项数据进行分析,运用精益六西格玛等相关质量工具,对这些数据进行分析和研究,找到原因所在,实施优化方案。

第二章 理论基础和文献综述

第一节 理论基础

本文最重要的就是借助精益生产和六西格玛的相关理论对可追溯的缺陷产品进行原因分析。

一、精益生产

从企业诞生开始,企业家们和学者就在寻找各种科学的方法,以期用最小的成本获得最大的利润,于是就诞生了各种各样的管理方法和生产理论。而这些方法和理论又反过来促使企业不断发展。

二战之后,日本经济陷萧条,陷入奔溃的边缘。而源于二战后日本的实际经济状况,以丰田英二,大野耐一为代表的日本汽车厂在参观了美国福特汽车公司以后,认为:1)美国福特公司大批量生产必然存在着浪费,这种浪费产生的成本远远高于规模效应产生的效益;2)大批量生产无法适应市场的需要,无法充分调动内部积极性。于是,他们开始了自己生产方式的探索,经过30多年的努力后,首次采用了精益生产的模式生产丰田汽车。精益生产方式通过消除企业各个环节中的浪费,降低成本,最终使得丰田公司在众多同行中脱颖而出,并在1980年的时候超过了美国,成为世界第一大汽车生产商,而丰田生产方式也得到了极大的发展。

丰田汽车的成功引起了全世界广泛的关注和赞誉。1985年,美国麻省理工学院(MIT)组织了一个名为“国际汽车计划”的研究项目,组织了53名专家和学者,花费大量时间,耗资数百万美元,对全球各地的近百个汽车制造厂商开展了研究,尤其,他们深入比较了丰田生产方式与当时西方主流的生产方式的差别,最后终于在 1990 年出版了《改变世界的机器》(The Machine That Change the World)一书(James P. Womack,D. T. Jones,1999),书中将丰田汽车的生产命名为 Lean Production,也就是精益生产。而后,鉴于石油危机爆发的影响,美国诸如通用汽车,福特汽车,克莱斯勒等各大整车制造厂商开始意识到消除浪费的重要性,开始学习丰田公司的精益生产方式,并最终通过贯彻落实,使得生产效率获得了巨大的提高。

第二节 可追溯性

现如今,市场的竞争不断加大,一方面促使了产品的更新换代频率不断加大,另一方面又促使企业对产品质量有了更高的要求。以往那些粗放型企业受到冲击而遭淘汰。同时,源于对产品安全和质量的要求,更多的消费者希望能了解原材料等相关内容。于是就提出了产品可追溯性这一概念。作为精益生产的其中一环,可追溯性发挥着十分重要的作用。

对于企业,产品的可追溯性是重要的组成部分。可追溯性是出于对产品安全以及质量方面的要求。可追溯性(Traceability)(叶明海、赵敏,2006)是指:通过记录的标识追溯某个实体的历史、用途或位置的能力。这里的“实体”可以是一项活动或过程、某个状态或事件、一项产品、一个机构或一个人。按照定义,可追溯性的内涵应该包括以下几方面的内容:首先,追溯应该是一个过程,考虑的对象可以是一项活动或者是一个人;其次,追溯应该分为正向追踪和逆向溯源两个方面;最后,可追溯性应该是一种可以进行追溯的能力,在质量管理中对对象进行特定的标识,以便需要时进行查找,为分析原因提供依据。美国生产与物流管理协会(APICS,1999)定义了更加深层次的意义:可追溯性有双重含义, 一是指能够确定运输中的货物的位置, 二是通过批号或序列号记录和追踪零部件、过程和原材料。Toyryla(2003)、Steele(1995)、Cheng(1999)和 Simmons(1994)从深层次进行了分析,认为可追溯性应包括批次完整性,数据收集,产品标识通过与生产过程的连接确定产品组成,从系统取得数据等因素。

第三章 X航空制造公司缺陷产品处理的现状和问题 ......... 19

第一节 X航空制造公司的背景介绍 ................................ 19

第二节 X航空制造公司的缺陷产品的处理流程 ........................ 20

第四章 缺陷产品产生原因的可追溯性分析 ........................ 25

第一节 缺陷产品原因分析的框架 ......................................... 25

第二节 人的因素 .................................. 26

第五章 X航空制造公司缺陷产品的优化措施 ..................... 30

第一节 对流程框架的整体优化 .......................................... 30

第二节 对各个具体因素的优化措施 .............................. 33

第六章 改进方案的保障措施和预期效果

第一节 改进方案的保障措施

本文认为要保证缺陷产品完全能够可追溯能够需要以下几个方面的实施,包括:公司能够从上而下对有缺陷的零件的追溯这一过程给予重视,同时将其进行制度化;质量团队的茁壮成长;生产工艺的不断改进;协调各大供应商与客户,并与他们建立长期的合作关系。

一、公司领导的重视

1)首先,公司领导层应该从战略上重视缺陷产品的追溯,将其进行制度化。缺陷产品的处理是每个公司都不能忽略的重大问题。如果企业将这一事项提高到公司战略高度,将有助于公司资源的合理配置,同时也能提高公司的管理效率和管理水平。当缺陷产品的可追溯性体系建立起来后,反过来又能为公司制定各项战略提供参考价值,促进企业的发展。

2)其次,当出现缺陷产品的时候,公司领导层应尽可能的承担起责任,而当出现缺陷产品的时候要立马行动,迅速的解决问题,从实际情况中不断的积累经验,最后形成一个良性的循环。这样,不但有利于自身的成长,也利于公司的发展。

结束语

本文充分运用精益六西格玛的相关方法和理论,分析了X航空制造公司的缺陷产品的处理流程。通过原因分析,对整体框架,原材料、零件成品、缺陷产品的原因分析以及人员进行了优化,并采用XCAR建立数据,对流程进行监控,为X航空制造公司提供参考的依据。最后,以后的实施效果提出了一些方案及预期的效果。按照具体的要求,本文主要从以下几个方面进行着手:

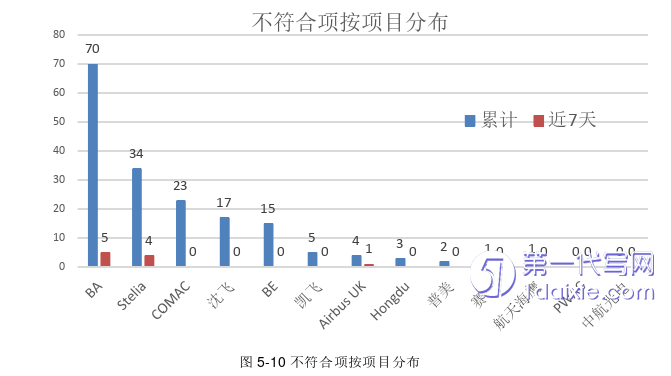

首先,本文首先阐述了研究的背景及目的,然后对X航空制造公司的内部情况作了详细的介绍,并借助六西格玛的理论工具,在AS9100的架构体系下,从缺产品的流程可追溯性的角度出发,为下面的研究指处理研究方向,确保研究的可行性;其次,对X航空制造公司的缺陷产品的流程作了具体的分析,发现了其问题所在:人员缺少培训、经验不足并且效率低下;流程的定制比较松散,难以对缺陷产品的追溯起到应有的作用;原材料没有可追溯性,导致无法很多不符合项无法追踪;生产出来的产品的追溯性缺失,缺件、漏件和错件情况时有发生;并采用XCAR用以统计数据。然后对所存在的问题进行优化;最后对优化措施做了一些说明以保证措施能够开展,主要包括几个方面:领导层的重视,团队自身的不断成长,工艺路径的改善以及信息系统的不断强化。并对预期做了预测。总体而言,随着行业竞争的不断加大,X航空制造公司采用这些新的理念与技术,才能不断适应变化的环境。而通过不断的完善和壮大,公司必然会有一个光明的未来。

参考文献(略)