本文是一篇毕业论文范文,本文将Free RTOS实时操作系统应用在自动化生产线控制系统中,可以充分利用操作系统上的内存管理、线程进程等功能,且对于多任务的处理也更加简单,从而使控制系统变得更加可靠。该系统将所有设备都加入局域网中,组成物联网系统,为后续远程监控、远程访问提供基础。

1绪论

1.1课题研究背景及意义

2010年,随着德国工业4.0概念的提出,全球掀起了智能制造的浪潮[1]。智能制造是先进制造技术和新一代信息通信技术的融合集成,贯通在整个生产制造过程中,是具有自感知、自执行、自决策、自适应等功能的新型生产方式[2]。智能工厂是实现智能制造的重要载体,主要通过构建智能化生产系统和网络化分布生产设施实现生产过程的智能化。智能工厂的研究重点是将工业控制系统和物联网等新兴信息技术深度融合,实现生产设备与互联网或终端设备互联,从而达到制造业信息化、网络化、智能化的目的[3]。

基于目前数字化工厂结构,通过打造智能工厂升级制造业是一项关键性举措[4]。我国制造业相比西方发达国家起步较晚,且面临产业结构调整和国际经济形势日益紧张的双重压力,低端发展模式受到影响[5]。因此我国制造业要开展以自动化、数字化、智能化、绿色化为核心的新一轮产业升级,并重点发展智能产品、智能车间、智能服务、智能工厂、智能管理、智能研发、智能决策等核心技术[6]。

随着烟草行业的发展,烟草厂的智能化改造是许多烟草企业亟待解决的问题。其中,烟丝装箱作为烟草制丝工艺最后环节是一项重要的工作,可用于烟丝的存储和外销[7]。传统的烟丝装箱主要依靠人工接丝装箱,存在自动化程度低、劳动强度大、人工成本高等问题。随着工厂生产模式调整,烟丝产量大大提高,有必要对烟丝自动装箱工艺进行研究,并开发自动化生产线,以减少工人数量、降低成本,从而提高生产效率和产品质量[8]。

1.2课题国内外研究现状

20世纪80年代末,美国学者率先提出“智能制造”概念,一经提出世界各国便开始投入到智能制造的研究热潮中。近年来,世界制造业大国对智能制造的研究投入越来越大,智能制造已成为一种发展趋势,将成为各国制造业竞争力的重要衡量标准之一[9]。国内智能制造的发展起步较晚,发展较为缓慢,发达国家的智能制造以及生产线自动化程度已达到较高水平[10]。我国始终深知自动化生产线对于制造业的重要性[11,12],早在上世纪90年代,就开展了“智能制造系统关键技术”的研究[13]。2015年政府提出“中国制造2025”发展战略,将智能制造视为实现制造业转型升级的必然选择和关键所在[14],智能制造也是我国制造业实现由大转强的根本途径[15]。围绕该战略,政府出台多项配套引导性政策,包括行动计划、专项规划、实施方案等,形成全方位政策合力,着力突破制造业发展瓶颈,引导我国智能制造业的快速发展[16]。

1.2.1自动化生产线控制系统国内外研究现状

随着计算机技术以及各种高新技术的快速发展,现代工业领域的自动化水平得到极大提升。自动化生产线最早在国外发达国家发展起来,早在20世纪20年代,随着汽车、电动机等行业的发展,工业领域已经出现机械加工自动化生产线。19世纪40年代初,美国福特公司与克罗斯公司共同开发了一条自动化生产线[17]。随着近几十年的技术沉淀和高新技术的发展,国外的自动化生产线控制系统已达较高水平。国内的自动化生产线发展相对缓慢,但随着计算机技术的发展以及互联网技术的普遍应用,正推动国内自动化生产线的全速发展。许多自动化生产线正在向网络化、信息化、数字化等方向发展,不断缩小与国外先进自动化生产线的差距。

2烟丝装箱生产线控制系统总体设计

2.1烟丝装箱生产线组成

烟丝装箱生产线主要完成纸箱开箱、烟丝定量装袋、纸袋装箱、纸箱封箱、纸箱贴标等一系列操作。为完成烟丝装箱功能,需要6台生产设备,分别为纸箱成型机、取丝机、全自动给袋式包装机、一字封箱机、工字封箱机、贴标机。

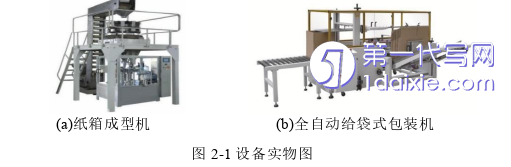

纸箱成型机负责将扁平的纸箱折叠成空壳状,并对其进行胶带封底。全自动给袋式包装机主要完成烟丝送料、自动取袋、开袋、烟丝定量装袋、纸袋装箱等操作。设备实物图如图2-1所示。

2.2烟丝装箱生产线工艺流程与布局设计

2.2.1工艺流程设计

根据上一节烟丝装箱生产线组成介绍,本节需将上述生产设备进行组装连接,完成生产线工艺流程的设计。本项目要求生产线具备多种烟丝配比装箱模式,系统从上游接收信号以确定膨丝、梗丝或混合烟丝装箱(其中膨丝分为A线和B线),并根据信号自动控制相关设备实现纸箱的自动装箱,所以在烟丝上料之前,还需进行烟丝的选择。

为了满足生产线多种烟丝配比装箱模式,在膨丝车间储丝柜出口外接两台皮输送机,一台负责输送膨丝,另一台穿墙后接入梗丝车间,进行混合烟丝的上料,并经皮带输送机输送到装箱站。梗丝由梗丝车间储丝柜出口外接一台皮带输送机将烟丝输送到装箱站。

根据上述设计,该条生产线具体工艺流程如下:首先扁平的纸箱在纸箱成型机处完成开箱以及胶带封底;系统发送信号决定此次是膨丝、梗丝或混合烟丝装箱,从而启动对应的皮带输送机;取丝机将烟丝从储丝柜取出传送到工作的皮带输送机上,皮带输送机将烟丝输送到全自动给袋式包装机完成烟丝上料;纸箱成型后随辊道输送机移动到全自动给袋式包装机,全自动包装机设有电子称重装置,实时检测烟丝重量,当烟丝达到预定重量时结束给料,烟丝装袋封口后机械手负责将纸袋放入纸箱中,完成烟丝装箱;烟丝装箱后纸箱会随辊道输送机移动到一字封箱机,该机器完成自动折盖和即贴胶带一字封口;纸箱一字封口后随辊道输送机移动到90°直角处,此处有推板将纸箱推向工字封箱机,该机器一次性可以对纸箱的四个角进行胶带粘贴,完成工字型封箱;纸箱工字封箱后随辊道输送机移动到贴标机,贴标机在纸箱侧面贴上条码标签,该标签用于识别该纸箱以及烟丝相关信息,比如烟丝重量、生产日期等。3 生产线控制系统硬件设计 .................................. 18

3.1 控制系统硬件功能需求分析 .................................... 18

3.2 主控制芯片选型 ................................... 19

4 调度系统算法研究 .................................. 31

4.1 调度算法理论 ........................................ 31

4.1.1 静态调度算法 ......................................... 31

4.1.2 动态调度算法 ........................................ 32

5 生产线控制系统软件设计 ......................... 40

5.1 生产线控制系统软件架构设计 ......................... 40

5.1.1 软件架构设计 ........................................ 40

5.1.2 网络通讯协议设计 ......................................... 41

6生产线控制系统测试平台搭建及测试

6.1控制系统测试平台搭建

由于实验条件有限,测试只在实验室环境下进行,并没有加入实际设备控制对象,仅仅通过主控板I/O口、串行链路通讯以及网络通讯的方式实现对设备的控制,从而模拟生产线运行环境。图6-1为测试平台实物连接图,由电脑、路由器、摄像头、主控板、单片机1、单片机2、24V开关电源、步进电机模块1、步进电机模块2、温湿度传感器、噪声传感器、振动传感器、RF ID模块。

7总结与展望

7.1本文总结

随着自动控制技术与计算机技术的深度融合,未来会对生产线控制系统提出更高要求,本文以某烟草厂烟丝装箱生产线自动化需求为背景,提出基于STM32单片机的控制系统方案,并对控制系统的硬件模块可靠性、网络通讯可靠性以及系统调度实时性等关键技术进行设计与研究,最后通过系统测试验证了控制系统设计的合理性。本文主要完成的工作如下:

(1)完成烟丝装箱生产线控制系统的总体设计,首先根据某烟草厂工程项目需求,对烟丝装箱生产线的工艺流程和生产线布局进行设计。然后通过对比PLC控制系统和嵌入式ARM控制系统两种控制方案,选择以ARM为内核的STM32系列作为主控器搭建嵌入式控制系统,最后制定控制系统架构设计方案。

(2)通过对控制系统硬件功能需求进行分析,设计控制系统硬件整体架构。首先选择STM32F407IGT6芯片作为控制系统硬件平台的主控芯片,并以模块化思想完成控制系统各外围模块的设计。然后为满足系统硬件的工业环境使用需求,在设计过程中严格考虑各模块的抗干扰措施。最后完成硬件电路板的设计与实物制作,并对电路板制作过程中的抗干扰措施进行研究,以此保证硬件平台在工业环境下正常运行。

(3)通过对烟丝装箱生产线控制系统需求进行分析,制定控制系统软件设计架构。首先对Modbus协议通讯模块进行设计,并考虑数据传输可靠性以及安全性。其次为保证控制系统实时性和多任务管理需求,选择Free RTOS实时操作系统作为下位机软件开发平台,并进行系统子任务设计。然后为提高系统实时性和高效性,通过研究对比调度算法并分析原有调度算法的不足,提出EDF和STCF融合调度算法进行系统任务调度。最后完成上位机主要界面以及模块的开发。

参考文献(略)